Рейтинг: 4.2/5.0 (1670 проголосовавших)

Рейтинг: 4.2/5.0 (1670 проголосовавших)Категория: Бланки/Образцы

Шероховатость поверхности отливок при различных процессах литья

Шероховатость поверхности отливок при различных процессах литья

Шероховатость поверхности отливок зависит от множества факторов: способа формообразования, величины зерна и степени однородности формовочной смеси, средней толщины стенки отливки, массовой группы, качества противопригарных покрытий, метал-лостатического давления, состава сплава, температуры и продолжительности заливки, термической нагрузки формы, качества разделительных покрытий, газового режима формы и т. д.

Ввиду многообразия факторов известные исследования по формированию поверхности отливки учитывают только наиболее важные из них.

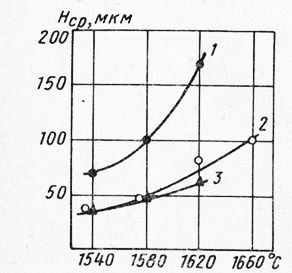

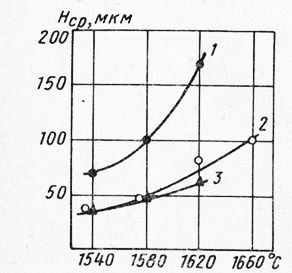

Б. Б. Гуляевым изучена зависимость шероховатости поверхности стальной отливки с толщиной стенок 5 мм от зернового состава формовочных смесей, температуры заливки и материала формы. Снятые

профилограммы показали, что на данных тонкостенных отливках наиболее гладкая поверхность (Ятах = 30 мкм) получена при использовании наиболее мелкого песка фракции 270 меш. (сито 005), а наиболее грубая (Яшах = 260 мкм) оказалась на отливках, залитых в формах, облицованных песком фракции 40 меш. (сито 04).

Кроме кварцевого песка облицовочную смесь приготовляли также из хромомагнезита и хромистой руды с модулями мелкости 69,8; 112,5 и 115,0 соответственно. Формы заливали при различной

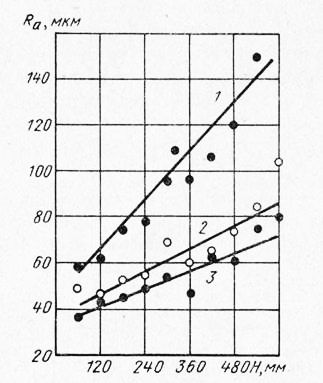

температуре в пределах 1540—1650 °С. График (рис. 1), построенный на основании обработки профилограмм, снятых с поверхности соответствующих отливок, показывает зависимость шероховатости поверхности отливок Яср от температуры заливки и материала формы. При повышении температуры заливки шероховатость поверхности увеличивается. В силу большой теплоаккуму-лирующей способности форм из хромомагнезита и хромовой руды, а следовательно, более интенсивного затвердевания поверхностной корочки отливок шероховатость поверхности, полученная в этих формах, с повышением температуры заливки увеличивается не так резко. С f увеличением степени уплотнения формы шероховатость поверхности отливок уменьшается.

Рис. 1. Зависимость шероховатости отливки от температуры заливаемого металла: 1 — форма из кварцевого песка; 2 — форма из хромомагнезита; 3 — форма из хромистой руды

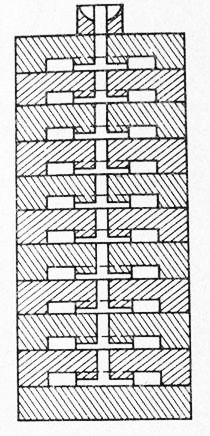

Исследовано также влияние химического состава чугуна и зернистости формовочной смеси на шероховатость отливок, полученных в жидкостекольных формах, собранных в стопку (рис. 2). Установлено, что при одинаковом модуле мелкости песка с увеличением эвтектичности чугуна (следовательно, снижением поверхностного натяжения и повышением жидкоте-кучести) шероховатость поверхности увеличивается. Повышение ферростатического давления способствует увеличению шероховатости литой поверхности, особенно при переходе на более крупные пески. На рис. 4 отчетливо виден рост шероховатости отливок по мере увеличения высоты столба металла в форме. С увеличением размеров зерен песка влияние ферростатического давления на рост шероховатости отливок более заметно. Представленная зависимость подтверждает, что поверхность одной и той же отливки, находясь в форме во время заливки под разным металло-статическим давлением, может иметь различную шероховатость.

Рис. 2. Форма для отливки образцов 1, 2, 3 — соответственно модули мелкости песков 61, 89 и 102

Рис. 3. Зависимость параметра Ra от высоты столба металла Я:

Для оценки шероховатости отливок-представителей применены литые эталоны с известной высотой неровностей.

Класс шероховатости поверхности стальных отливок при этом процессе не уступает литью в оболочковые формы. Машинной формовкой встряхиванием получают чистоту поверхности стальных отливок по 2—1-му классу шероховатости и грубее. Более высокому классу чистоты соответствуют отливки размерной группы до 100 мм. Чугунные отливки получаются с меньшей шероховатостью, чем стальные, при всех способах формообразования. Особенно заметно повышение чистоты поверхности чугунных отливок при оболочковом литье (4—6-й классы шероховатости).

При повышении технического уровня производства чистота поверхности мелких отливок может быть повышена на 1—2 класса.

Читать далее: Статьи по теме:3.3. ВЫБОР И ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

(по ГОСТ 2.309-73; ГОСТ 2789-73; ГОСТ 7016-82; РТМ 1734-84; МУ 29-86)

3.3.1. Требования к шероховатости поверхности должны быть обоснованными и устанавливаться, исходя из функционального назначения поверхности. Если требования к шероховатости поверхности не установлены, то шероховатость этой поверхности контролю не подлежит.

3.3.2. Требования к шероховатости поверхности должны устанавливаться без учета дефектов поверхности (царапины, раковины и т.п.).

При необходимости требования к дефектам поверхности должны быть установлены отдельно.

3.3.3. Для назначения требований к шероховатости поверхностей устанавливаются следующие высотные параметры шероховатости:

Sa - среднее арифметическое отклонение профиля;Bz- высота неровностей профиля по десяти точкам (рис. 30).

Параметр Rа является предпочтительным, т.к. более полно, чем Rz, отражает отклонения профиля, поскольку определяется по всем точкам (или достаточно большому числу точек) профиля. Параметром Sa нормируется шероховатость поверхности образцов сравнении ГОСТ 9378. Он наиболее удобен для измерения профилометрами.

Параметр Rz нормируют в тех случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровностей профиля или шероховато-рыхлого поверхностного слоя, а также когда прямой контроль параметра Rа с помощью профилометров или образцов сравнения не представляется возможным, например, для поверхностей, имеющих малые размеры или сложную конфигурацию (режущие кромки инструментов и др.).

Rmax - наибольшая высота неровностей профиля

y1. y2. yn - отклонение профиля

3.3.4. На рабочие чертежах изделий указывают шероховатость поверхностей, которой они должны соответствовать перед сборкой.

3.3.5. На рабочих чертежах изделий, подвергаемых покрытию, указывают шероховатость поверхности до покрытия.

Допускается указывать одновременно шероховатость поверхности до и после покрытия. Если необходимо указать шероховатость поверхности только после покрытия, то соответствующее обозначение шероховатости поверхности отмечают знаком "*" и в технических требованиях чертежа делают запись типа: "ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ПОСЛЕ ПОКРЫТИЯ".

3.3.6. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

3.3.7. Для обозначения шероховатости применяют (совместно с числовыми значениями параметров) следующие знаки:

- для поверхностей, вид обработки которых конструктором не устанавливается;

- для поверхностей, которые должны быть образованы удалением слоя материала, например, точением, фрезерованием, сверлением, шлифованием, полированием, травлением и т.п.;

- для поверхностей, которые должны быть образованы без удаления слоя материала, например, литьем, ковкой, объемной штамповкой, прокатом, волочением и т.п.

3.3.8. Поверхности, не обрабатываемые по данному чертежу, обозначают знаком . Состояние поверхности, обозначенной знаком , должно удовлетворять требованиям, установленным соответствующим стандартом или техническими условиями.

3.3.9. Числовые значения параметров шероховатости по ГОСТ ?789 и ГОСТ 7016 указывают в обозначении шероховатости:

для параметра Rа - без символа, например, 3,2;для остальных параметров - после соответствующего символа, например, Rz25.

3.3.10. Перевод обозначений классов шероховатости поверхности в обозначения параметров шероховатости поверхности для древесины приведен в табл. 22.

3.3.11. Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным, применимым для получения требуемого качества поверхности (рис. 31).

3.3.12. Допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа по примеру, указанному на рис. 32.

В упрощенном обозначении используют знак и строчные буквы русского алфавита в алфавитном порядке, без повторения и, как правило, без пропусков.

3.3.13. Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок.

Допускается при недостатке места располагать обозначения шероховатости на размерных линиях, на их продолжениях, а также разрывать выносную линию (рис. 33).

3.3.14. На линии невидимого контура допускается наносить обозначение шероховатости только в случаях, когда от этой линии нанесен размер.

3.3.15. При указании одинаковой шероховатости для всех повеохностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят (рис. 34).

Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должна быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесённых на изображении.

3.3.16. При указании одинаковой шероховатости для части поверхностей изделия в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и условное обозначение ( )(рис. 35).

Это означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости или знак , должны иметь шероховатость, указанную перед обозначением ( ).

Размеры знака , взятого в скобки, должны быть одинаковыми с размерами знаков, нанесенных на изображении.

Когда часть поверхностей не выполняется по данному чертежу, в правом верхнем углу чертежа перед обозначением ( ) помещают знак (рис. 36). Размеры и толщина линий втого знака должны быть приблизительно в 1,5 раза больше, чем знаков, нанесенных на изображении.

При наличии в изделии товерхностей, шероховатость которых не указывают, обозначение шероховатости или знак в правый верхний угол чертежа не выносят.

3.3.17. Обозначение шероховатости поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т.п.),количество которых указано на чертеже, а также обозначение шероховатости одной и той же поверхности наносят один раз, независимо от числа изображений.

К повторяющимся элементам не относят симметрично расположенные поверхности.

3.3.18. Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначений шероховатости (рис.37а).

Через заштрихованную зону линию границы между участками не проводят (рис. 37б).

3.3.19. Если шероховатость поверхностей, образующих контур, должна быть одинаковой, обозначение шероховатости наносят один раз в соответствии с рис. 38. Диаметр вспомогательного знака - 4. 5 мм.

В обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак не приводят (рис. 39).

3.3.20. Предпочтительные виды обработки для получения величин шероховатости по ГОСТ 2789 приведены в табл. 23.

При назначении шероховатости поверхности конструктор, как правило, не определяет способ обработки и, таким обррзом, в большинстве случаев на чертеже необходимо наносить знак с указанием параметра.При указании необрабатываемых механическим методом поверхностей деталей, получаемых литьём, штамповкой, ковкой, прессовкой, волочением и т.д. применяется знак со значениями параметров шероховатости. При указании необрабатываемых по данному чертежу поверхностей деталей из сортового материала применяется только знак без значения параметров шероховатости.

Сообщение от Владимир Егорьев

В литературе той которая у меня на руках говориться о предпочтительности назначения шероховатости по Ra.Но я слышал мнение от старого (опытного) конструктора что шероховатость задаётся по Ra или по Rz в зависимости от класса шероховатости.Я не помню точно,но гдето с класса шестого или седьмого предпочтение отдаётся шероховатостям по Rz.

Поясните пожалуйста этот момент.

Мне кажется, здесь довольно доходчиво расписано

hvatov.pdf (690.1 Кб, 14681 просмотров)

__________________

«Артиллерия не токмо грохот, но и наука!» Пётр I

Последний раз редактировалось T-Yoke, 14.05.2010 в 12:08.

Профилограф или профилометр когда-то был критерием для преимущественного обозначения шероховатости.

Правильно опытный коллега говорит. Из 14-ти классов первые пять параметр задается по Rz, с 6 по 12 - по Ra, 13 и 14 классы задаются опять по Rz. (например, Мягков, том 1, с. 510).

Если в справочниках (на виды обработки, на характер сопряжений, типы посадок (величина допуска) и т.д.) рекомендуемые параметры шероховатости указаны по Ra, то не стоит озабочиваться, насколько оно "правомерно".

Справочник машиностроителя Анурьева, том 1

У нас на предприяние всю шероховатость по Ra обозначают. от Ra 0,4 до Ra 50, и так вродибы по ГОСТу предпочтительней. А вот когда работал в проэктном институте то там всю шероховатость обозначали по Rz. Мотивируя это тем что на предприятиях (для котрорых мы проэктировали) привыкли по старому мерять.

В 70е годы у нас в цеху был старый токарь. У него на мизинце был ноготь со срезом. Так он этим ногтем до 10 класса определял шероховатость безошибочно.

В 70е годы у нас в цеху был старый токарь. У него на мизинце был ноготь со срезом. Так он этим ногтем до 10 класса определял шероховатость безошибочно.

Действительно. Когда много работаешь с металлом, то пальцем, ногтем много можно определить. На глаз не видно, а проведешь.

Правда со временем, если не работаешь чувство теряется

Артиллерист - вертолётчик. Дипломированный инженер-механик.

Где-то около Москвы

В 70е годы у нас в цеху был старый токарь. У него на мизинце был ноготь со срезом. Так он этим ногтем до 10 класса определял шероховатость безошибочно.

Таких уникумов по всем заводам попадалось немало. Я знал слесаря, который на глаз отличал зазор в 3 микрона, от зазора в 4 микрона

__________________

«Артиллерия не токмо грохот, но и наука!» Пётр I

Шероховатость и полировка.

Шероховатостью поверхности называют совокупность неровностей (с относительно малыми шагами и в пределах базовой длины), образующих рельеф поверхности (разнообразные выступы и впадины). Численно шероховатость отсчитывают от базовой линии, за которую принимают среднюю линию номинального профиля. Номенклатуру численных параметров, их значения, базовые длины и проч. устанавливает ГОСТ 2789-73. Численных параметров шероховатости по ГОСТ установлено шесть (термины и определения приведены в ГОСТ 25142-82):

1. Среднее арифметическое отклонение профиля - Ra ;

2. Высота неровностей профиля по десяти точкам – Rz ;

3. Наибольшая высота неровностей профиля – Rmax ;

4. Средний шаг неровностей профиля – Sm ;

5. Средний шаг местных выступов профиля – S ;

6. Относительная опорная длина профиля – tp .

Предпочтительным численным параметром шероховатости является первый из них – Ra. Он наиболее удобен для измерения профилометрами. Когда прямой контроль параметра Ra не представляется возможным (например, при сложной конфигурации поверхности режущего инструмента и др.), тогда нормируют параметр Rz. Шероховатость поверхности обозначается на чертежах в соответствии с ГОСТ 2.309-79. Эти шесть параметров введены обязательными к применению, вместо отменённых с 1980 года 14-ти классов чистоты по ГОСТ 2789-59.

Производство заготовок из металлов и сплавов литьём, без учёта последующей механической обработки, обычно даёт поверхности с шероховатостью Ra в интервале от 50,0 мкм до 3,2 мкм (1-5 класс чистоты, соответственно). При этом, наиболее современные методы литья, в особенности цветных металлов и сплавов, могут достигать шероховатости Ra = 0,40 микрометра (8-ой класс чистоты). Так, например, некоторые отливки из цветных сплавов, полученные литьём под давлением, достигают Ra=0,40 мкм и, практически, не нуждаются в последующей механической обработке.

Для достижения конструктивно заданной шероховатости применяют механическую обработку различных видов. Точение и строгание, фрезерование, шлифование, полировка и доводка и мн. др. применяются в зависимости от множества факторов (к примеру, полированная труба используется при изготовлении перил и ограждений и, соответственно, требует дополнительных мер обработки).

Зеркально блестящую поверхность даёт полирование на специальных станках с быстродвижущейся фетровой поверхностью, на которую нанесена специальная полировальная паста. Так добиваются шероховатости Ra=0,08 мкм и менее (что соответствует 11 классу чистоты). Путем специальной доводки достигают «идеального зеркала» когда Rz = 0,05 мкм (что соответствует Ra=0,012 мкм – высочайший класс чистоты – 14-ый).

Рассмотрим, например, обычное шлифование. Поверхность, прошедшая шлифование специальными абразивными инструментами имеет обычно шероховатость порядка Ra=0,32 мкм, как максимум - 0,16 мкм (и то и другое соответствует 9 классу чистоты).

Специальные виды шлифования, хонингование, суперфиниширование дают более высокие классы чистоты поверхности и шероховатостью поверхности. Ra=0.63ч0.04 для хонингования и вплоть до 14-го класса для суперфиниширования.

союз соВетскихсоцидлистическихРЕСПУБЛИК 51)5 С 01 НТ СССРИСАНИЕ ИЗОБРЕТЕНИ АВТОРСКОМУ СВИДЕТЕЛЬСТВУ шения количества эталонов, Выбираютдве заготовки для образцов шероховатости, одну из которых обрабатываютдробью в режимах, соответствующихрежимам обработки контролируемых образцов, а другую - в режимах, соответствующих режимам промьппленнойобработки реальных отливок. Сравнивают текстуры поверхностей контролируемого и полученных эталонов. Годнымпризнают контролируемый образец шероховатости с текстурой поверхностии показателями шероховатости, аналогичными текстурам и показателям шероховатости обоих эталонов. Для упрощения способа и уменьшения количества эталонов в качестве первого эталона используют контролируемый образец, а в качестве заготовки второгоэталона - многогранник, 1 з.п. ф-лы.(57) И тельно ится к измерит быть примева рабочих обЦель Изобретедности и точв шероховатости дробью, эа счета также упроза счет умень ретение отн ехнике и мо для оценки качес шероховатости. увеличение нагл н и роля образц бработанных иост отлиобъе щени тивности контрол способа контрол контролируемом образце, а другую обрабатывают дробью в режиме промьппленной обработки реальных отливок, Затем сравнивают текстуру контроли" руемого образца с текстурами полученных эталонов. Сравнение осуществляют сначала визуально, а затем с помощью известных измерительных приборов измеряют габариты характерных отпечатков и базовых длин для соответствую- щих показателей шероховатости контролируемого образца и получают профилограммы поверхности с эталонных и контролируемого образцов.По результатам сравнений судят о пригодности текстуры контролируемого образца для работы с реальными отливками, обработанными дробью, и одноОсудАРстВенный кОмитетпо изОБРетениям. и ОткРытиямПРИ ГН 1;(56) Воронцов Л.Н. Фотоэлектрическиесистемы контроля линейных величин.М. Машиностроение, 1965, с. 89.(54) СПОСОБ ОЦЕНКИ КАЧЕСТВА ОБРАЗЦОВШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ОТЛИВОК1 Изобретение относится к измерительной технике и может быть использовано для оценки качества рабочих образцов шероховатости.Цель изобретения - увеличение наглядности и точности контроля образцов шероховатости отливок, обработанных дробью, за счет объективнос ти контроля, а также и упрощение спо соба контроля за счет уменьшения количества эталонов.Способ оценки качества образцов шероховатости поверхности отливок осуществляют следующим образом.Выбирают две заготовки для образцов шероховатости, одну из которЫх обрабатывают дробью в режимах, соответствующих режимам, указанным на1539523 документов и на возможность их применения для оценки качества поверхности отливок после их обработкидробью. Составитель М.МининТехред Л,Олийнык Корректор М,Шароши Редактор А.Огар Заказ 207 Тираж 480 ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР113035, Москва, Ж, Раушская наб. д. 4/5 Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101 временно судят о достоверности режима, примененного для получения контролируемого образца шероховатости. Для уменьшения количесТва эталонных образцов в комплекте и упрощения способа в качестве первого эталонного образца используют образец из партии контролируемых образцов а в качестве второго эталона используют многогран ник, полученный литьем или вырезан" н " из проката, с известной твердостью. Шрина грани превышает габарит хотя б одной базовой длины, рекомендуемой ГОСТ 2789-73 для измерения шероховатОсти. Каждую грань многогранника обрабатывают отдельно, причем при обработке последующей грани рабочее авление при дробеструйной обработкеэменяют на 1 кгс/см до максимального, оставляя одну грань с исходной говерхностью, Для количественной оценКи показателя шероховатости, указан- його на контролируемых образцах, используют профилограммы сравниваемых поверхностей и делают заключение о Соответствии действительного показаеля щероховатости контролируемого образца указанному показателю шеро 1 оватости. Количество эталонов в30 комплекте и количество граней многоранника определяют из условия К =(1-3)Н + 1, где 1-3 - количество эталонных образцов, необходимое для оценки контролируемого образца по показателю шероховатости, например, К и по режиму обработки; Н - количество контролируемых образцов.Способ прост в осуществлении и позволяет наглядно и объективно оце нить образцы шероховатости на соответствие их требованиям нормативных Формула из,обретения1. Способ оценки качества образцов шероховатости поверхности отливок, заключающийся в том, что сравнивают шероховатость поверхности контролируемого образца шероховатости с поверхностью эталонного образца и по результатам сравнения судят о качестве контролируемого образца, о т л ич а ю щ и й с я тем, что, с целью увеличения наглядности и точности 3 1 контроля образцов шероховатости отливок, обработанных дробью, берут дополнительный эталон. полученный в результате обработки по режиму, соответствующему режиму промышленной обработки реальных отливок, первый эталон получают в результате обработки по режиму, соответствующему режи" му обработки дробью контролируемых образцов, сравнение производят по текстурам поверхностей контролируемого образца и обоих эталонов, а годным признают контролируемый образец шероховатости с текстурой поверх-. ности и показателями шероховатости,аналогичными текстурам поверхностей и показателям шероховатости обоих эталонов.2. Способ по п. 1, о т л и ч аю щ и й с я тем, что, с целью упрощения способа, в качестве первого эталона используют образец из партии контролируемых образцов, а в качестве второго эталона используют многогранник.

ЗаявкаЧУКАЛИН ЮРИЙ АЛЕКСАНДРОВИЧ

МПК / Метки Код ссылкиНомер патента: 1597710

сканируют магнитограмму контролируемого участка сварного шва и снимают Х отсчетов амплитуд сиг налов, определяют площадь под кривой изменения индукции по ширине магнитограммы за один цикл сканирования, выраженную в цифровом коде, или усред(8) 50 ненное значение этой площади за несколько циклов сканирования и по полученной величине определяют качество контролируемого участка материала.Полученную величину площади или ее усредненное значение сравнивают с величиной площади, определяемой при последующем цикле сканирования, и в качестве информационного сигнала используют изменение сравниваемых величин,Это изменение отображают на цифровом табло в процентах дефектности.Из сопоставления фиг. 1 и 2 видно, что йорма сигнала 2(с) не содержит.

Номер патента: 1370489

слоя можно сделать любой в зависимости от времени и скорости напыления. Изготавливают эталонный образец для анализа гелия методом ядер отдачи. Для напыления используют алюминий, поскольку это материал с низкой температурой плавления, значения тормозной способности ионов в котором хорошо известны. С помощью термического испарителя на алюминиевую подложку толщиной 10 мкм напыпяют алюминий со скоростью 60 А/мин. Одновременно с помощью ионного источника имплантируют ионы гелия с энергией 50 кэВ при температуре подложки, равной 25 С.При плотности тока ионов 10 мкА в течение 2,8 ч на подложке образуется слой алюминия толщиной 1 мкм, равномерно насыщенный гелием с концентрацией 6 10 ат/см. Концентрация гелия может быть увеличена путем.

Номер патента: 1203423

(на подвеске или с помощью неискажающей поле рецетки) в центральнун) часть ванны, ориентируют в требуемом направлении относительно силовых линий однородного поля, прижимают к краям образца по обе стороны от его центра приемные точечные электроды, расположенные всегда вдоль однородного поля, фиксируют расстояние 1. между электродами и измеряют падение напряжения полей пропускания тока (Л 1.)пр и вызванной поляризации (Л( вп)известными способами, разработанными для ПОСТ 05 ННОГО ИЛИ ПЕРЕМЕННОпо ТОКа.Затем меняОт требуемое число раз ориентировку образца, фиксирукт новые расстояния 1. и повторяют измерения падения напряжения. После этого образец извлекают из раствора.Любой образец рассматривают как трехОсный эллипсоид с осями.

Номер патента: 1770734

и образцом с обеих его стооон,Последовательность формирования этих электрических сигналов может быть произвольной,Физическая сущность предлагаемого способа заключается в следующем. При деформации пьезоэлектрического образца на его поверхностях возникает электрический заряд вследствие прямого пьезоэффекта, причем измеряемым является заряд, образующийся в приповерхностном слое. Условия его образования, как и условия его снятия для измерения, в этом случае находятся в сильной зависимости от профиля приповерхностного слоя, в частности от его шероховатости, неплоскостности и неплоскопараллельности. Так, например, при измерении пьезомодуля 033 статическим методом на безэлектродньх пьезокерамических заготовках, их подвергают механическому.

Номер патента: 1368760

этой величины судят о повьппении степени очистки поверхности. П р и м е р 1Испытуеьый образец металлического иэделия из нержавающей стали марки ОХ 18 Н 10 Т выдерживают в технологическом масле А в течение 30 мин, затем вынимают из сма" зочного материала, промывают в вод ном растворе ПАВ "Верталин" в течение 35 мин и измеряют величину ЭДС (Е) электродной пары испытуемый образец - электрод. сравнения,Для оценки качества очистки подготавливают контрольный образец в видестержня, изготовленного из той жестали, Поверхность контрольного образца тщательно очищают наждачнойбумагой, затем выдерживают 25 мин вдистиллированной воде, промывают35 мин водным раствором ПАВ "Вертолин". Подготовленный контрольный образец помещают в ячейку.

Maestrue - Вчера, 14:52

Последние сообщенияНет предстоящих событий

Дни рождения сегодня

Изобретение относится к измерительной технике и может быть применено для оценки качества рабочих образцов шероховатости. Цель изобретения - увеличение наглядности и точности контроля образцов шероховатости отливок, обработанных дробью за счет объективности контроля, а также упрощение способа контроля за счет уменьшения количества эталонов. Выбирают две заготовки для образцов шероховатости, одну из которых обрабатывают дробью в режимах, соответствующих режимам обработки контролируемых образцов, а другую - в режимах, соответствующих режимам промышленной обработки реальных отливок. Сравнивают текстуры поверхностей контролируемого и полученных эталонов. Годным признают контролируемый образец шероховатости с текстурой поверхности и показателями шероховатости, аналогичными с текстурами и показателями шероховатости обоих эталонов. Для упрощения способа и уменьшения количества эталонов в качестве первого эталона используют контролируемый образец, а в качестве заготовки второго эталона - многогранник. 2 з.п. ф-лы.

союз советских социАлистических

РЕСПУБЛИК (51) 5 С 01 В 11/30

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ по изОБРетениям. и ОткРытиям пРи Гннт сссР

1 (21) 4195320/24-28 (22) 16.02.87 (46) 30.01.90. Бюл. У 4

;(75) Ю.А.Чукалин. (53) 531.717(088.8) ,(56) Воронцов Л.Н. Фотоэлектрические системы контроля линейных величин.

М. Машиностроение, 1965, с. 89. (54) СПОСОБ ОЦЕНКИ КАЧЕСТВА ОБРАЗЦОВ

ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ОТЛИВОК

1 (57) Изобретение относится к измерительной технике и может быть применено для оценки качества рабочих образцов шероховатости. Цель Изобретения — увеличение наглядности и точности контроля образцов шероховатости отливок, обработанных дробью, эа счет объективности контроля, а также упрощение способа контроля за счет умень

Изобретение относится к измерительной технике и может быть использовано для оценки качества рабочих образцов шероховатости.

Цель изобретения — увеличение наглядности и точности контроля образцов шероховатости отливок, обработанных дробью, за счет объективности контроля, а также и упрощение способа контроля за счет уменьшения количества эталонов.

Способ оценки качества образцов шероховатости поверхности отливок осуществляют следующим образом.

Выбирают две заготовки для образцов шероховатости, одну из которЫх обрабатывают дробью в режимах, соответствующих режимам, указанным на

2 шения количества эталонов. Выбирают две заготовки для образцов шероховатости, одну из которых обрабатывают дробью в режимах, соответствующих режимам обработки контролируемых образцов, а другую — в режимах, соответствующих режимам промьппленной обработки реальных отливок. Сравнивают текстуры поверхностей контролируемого и полученных эталонов. Годным признают контролируемый образец шероховатости с текстурой поверхности и показателями шероховатости, аналогичными текстурам и показателям ше; роховатости обоих эталонов. Для упрощения способа и уменьшения количест- а ва эталонов в качестве первого эталона используют контролируемый обра. зец, а в качестве заготовки второго эталона — многогранник. 1 з.п. ф-лы. контролируемом образце, а другую обрабатывают дробью в режиме промьппленной обработки реальных отливок.

Затем сравнивают текстуру контролируемого образца с текстурами полученных эталонов. Сравнение осуществляют сначала визуально, а затем с помощью известных измерительных приборов из. меряют габариты характерных отпечатков и базовых длин для соответствую- щих показателей шероховатости контролируемого образца и получают профилограммы поверхности с эталонных и контролируемого образцов.

По результатам сравнений судят о пригодности текстуры контролируемого образца для работы с реальными отливками, обработанными дробью, и одно1539523 документов и на возможность их применения для оценки качества поверхности отливок после их обработки дробью.

Техред Л,Олийнык Корректор М.Шароши

Заказ 207 Тираж 480 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб. д. 4/5

Производственно-издательский комбинат "Патент", r.O?ao?oa, ул. Гагарина,101 временно судят о достоверности режима, примененного для получения контролируемого образца шероховатости.

Для уменьшения количества эталонных образцов в комплекте и упрощения способа в качестве первого эталонного образца используют образец из партии контролируемых образцов„ а в качестве второго эталона используют многогран- 10 ник, полученный литьем или вырезанн " из проката, с известной твердостью.

Ш рина грани превышает габарит хотя б одной базовой длины, рекомендуемой

Г1зСТ 2789-73 для измерения шероховатости. Каждую грань многогранника обрабатывают отдельно, причем при обработке последующей грани рабочее авление при дробеструйной обработке. эменяют на 1 кгс/см до максимального, оставляя одну грань с исходной г оверхностью, Для количественной оценки показателя шероховатости, указанйого на контролируемых образцах, используют профилограммы сравниваемых

Поверхностей и делают заключение о

Соответствии действительного показа1 еля щероховатости контролируемого образца указанному показателю шероховатости. Количество эталонов в

30 комплекте и количество граней много ранника определяют из условия К = (1-3)Н + 1, где 1-3 — количество эталонных образцов, необходимое для оценки контролируемого образца по показателю шероховатости, например, R и по режиму обработки; Н вЂ” количество контролируемых образцов.

Способ прост в осуществлении и позволяет наглядно и объективно оце- 40 нить образцы шероховатости на соответствие их требованиям нормативных

1. Способ оценки качества образцов шероховатости поверхности отливок, заключающийся в том, что сравнивают шероховатость поверхности контролируемого образца шероховатости с поверхностью эталонного образца и по результатам сравнения судят о качестве контролируемого образца, о т л ир а ю шийся тем, что, с целью увеличения наглядности и точности

3 1 контроля образцов шероховатости отливок, обработанных дробью, берут дополнительный эталон. полученный в результате обработки по режиму, соот ветствующему режиму промышленной обработки реальных отливок, первый эталон получают в результате обработки по режиму, соответствующему режи" му обработки дробью контролируемых образцов, сравнение производят по текстурам поверхностей контролируемого образца и обоих эталонов, а годным признают контролируемый образец шероховатости с текстурой поверх-. ности и показателями шероховатости, аналогичными текстурам поверхностей и показателям шероховатости обоих эталонов.

2. Способ по п. 1, о т л и ч аю шийся тем, что, с целью oi?iщения способа, в качестве первого эталона используют образец из партии контролируемых образцов, а в качестве второго эталона используют многогранник.

1. К ГОСТ Р 53464-2009 принято Изменение N 1*. Данное изменение введено в действие на территории РФ с 01.07.2012 с правом досрочного применения Приказом Росстандарта от 30.11.2011 N 666-ст.

__________________

* Изменение N 1 в текст документа не вносилось по причине присутствующих в нем неточностей:

Предлагается таблицу 6 для общих допусков элементов поверхности от "Св. 24,00 до 28,00 включ." до "Св. 70,00 до 80,00 включ." и для рядов припуска отливок 10-18 изложить в новой редакции. Также предлагается "Дополнить значениями допусков элементов поверхности - "Св. 44,00 до 50,00 включ.", "Св. 50,00 до 56,00 включ." и соответствующими значениями". Но в тексте Изменения N 1 не содержится замены для общих допусков элементов поверхности "Св. 56,00 до 64,00 включ." и "Св. 64,00 до 70,00 включ." приводимых в таблице 6 стандарта .

2 К ГОСТ Р 53464-2009 принято Изменение N 2 *. Данное изменение введено в действие на территории РФ с 01.03.2013 Приказом Росстандарта от 12.03.2013 N 10-ст.

________________

* Изменение N 2 в текст документа не вносилось по причине невнесенного Изменения N 1.

ГОСТ Р 53464-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОТЛИВКИ ИЗ МЕТАЛЛОВ И СПЛАВОВ

Допуски размеров, массы и припуски на механическую обработку

Metal and alloy castings. Dimensions and mass tolerances and machining allowances

ОКС 77.140.80

ОКП 41 1000

Дата введения 2010-07-01

Сведения о стандарте

1 РАЗРАБОТАН Государственным образовательным учреждением высшего профессионального образования "Московский государственный технический университет "МАМИ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 252 "Литейное производство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 декабря 2009 г. N 610-ст

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения1 Область применения

Настоящий стандарт распространяется на отливки из черных и цветных металлов и сплавов и устанавливает допуски размеров, формы, расположения и неровностей поверхности, массы и припуски на механическую обработку.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.308-79 Единая система конструкторской документации. Указание на чертежах допусков форм и расположения поверхностей

ГОСТ 3.1125-88 Единая система технической документации. Правила графического выполнения элементов литейных форм и отливок

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 3212-92 Комплекты модельные. Уклоны формовочные, стержневые знаки, допуски размеров

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 номинальный размер детали (отливки): Размер, указанный на чертеже детали (отливки).

3.2 средний размер детали: Размер детали, соответствующий сумме номинального размера детали и среднего значения поля его допуска.

3.3 вид размеров отливки: Совокупность размеров отливки, характеризующихся подобными конструктивными и технологическими условиями формирования их точности.

Размеры вида 1 - размеры элементов отливок, образованных одной частью литейной формы или одним стержнем.

Размеры вида 2 - размеры элементов отливок, образованных двумя полуформами или полуформой и стержнем (в том числе размеры, выходящие на плоскость разъема отливки или пересекающие ее).

Размеры вида 3 - размеры элементов отливок, образованных тремя и более частями литейной формы, несколькими стержнями или подвижными элементами формы, а также толщины стенок, являющихся замыкающим звеном двух размеров.

3.4 действительный размер отливки: Действительный размер, измеряемый двухточечным инструментом.

3.5 допуск смещения элемента отливки по плоскости разъема: Разность предельных отклонений положений частей элемента отливки, формируемых в разных полуформах.

3.6 общий допуск элемента отливки: Комплексный допуск, включающий допуск размера от поверхности до базы и независимо назначенные допуски формы и расположения нормируемого участка поверхности.

3.7 шероховатость поверхностей: Совокупность повторяющихся неровностей малой величины (микронеровностей).

Базовой линией для определения параметров шероховатости служит средняя линия микропрофиля поверхности. Приняты обозначения: (мкм) - среднеарифметическое отклонение микропрофиля поверхностей; (мкм) - высота неровностей профиля (по десяти точкам).

3.8 неровностность поверхности: Совокупность повторяющихся неровностей средней величины (мезонеровностей), т.е. неровностей поверхности с шагом, превышающим базовую длину, на которой измеряют шероховатость данной поверхности.

Базовой линией для определения значений параметров неровностности служит средняя линия профиля поверхности.

Базовая длина для измерения неровностности поверхностей отливок принимается равной 4-10 базовым длинам для измерения шероховатости, но не менее пяти шагов неровностности и не более 100 мм.

Неровностность занимает промежуточное положение между шероховатостью и отклонениями формы поверхности.

3.9 допуск неровностности поверхности отливки: Наибольшая высота мезонеровностей поверхности отливки, т.е. сумма наибольшей высоты выступа и впадины поверхности.

3.10 припуск на обработку: Толщина слоя металла, удаляемая с поверхности отливки при ее обработке в целях обеспечения заданных размеров, формы, расположения, неровностностей и шероховатости поверхности детали.

3.11 общий припуск: Суммарный припуск на все переходы обработки, соответствующий разности номинальных значений детали и отливки.

3.12 минимальный литейный припуск: Припуск, необходимый для обеспечения заданных требований к качеству (шероховатости, неровностности и бездефектности) поверхности детали и зависящий от толщины удаляемого при обработке поверхностного слоя, шероховатости и неровностности поверхности отливки. Поверхностные дефекты отливки не должны выходить за пределы минимального литейного припуска.

3.13 поверхностный слой отливки (детали): Слой металла с видоизмененными (при формировании или предшествующей обработке) составом, микроструктурой и свойствами, обладающий повышенным сопротивлением лезвийной обработке.

3.14 технологический напуск: Местное или неравномерное увеличение тела отливки по сравнению с чертежом литой детали с нормативными припусками на обработку, вызванное особенностями литейной технологии. К технологическим напускам относятся: пополнения, обеспечивающие направленную кристаллизацию отливки; пополнения, сглаживающие местные углубления и выступы; пополнения и стяжки, компенсирующие искажение конфигурации отливки под влиянием напряжений, возникающих при охлаждении; непроливаемые отверстия; усадочные ребра; литейные уклоны.

3.15 параметры точности отливки: Обобщенные характеристики точности размеров, поверхностей или отливки в целом.

Параметры точности размеров и поверхностей отливки включают класс точности массы, размеров, степень коробления элемента отливки, степень точности поверхности, а также смещение элемента отливки и ряд припуска поверхности отливки.

Параметры точности отливки в целом включают класс размерной точности, степень коробления, степень точности поверхностей и класс точности массы, а также смещение отливки.

3.16 нормы точности отливки: Требования к уровню значений параметров точности отливки.

Нормы точности устанавливают в зависимости от назначения, конструктивно-технологических особенностей, условий эксплуатации и изготовления отливки.

3.17 вид механической обработки: Механическая обработка (черновая, получистовая, чистовая и тонкая) характеризуется степенью точности и шероховатости обработанной поверхности.

Количество технологических переходов, необходимых для выполнения каждого вида обработки, зависит от условий обработки и конкретных особенностей отливки и обрабатываемой поверхности.

4 Общие положения4.1 Номинальный размер отливки следует принимать равным номинальному размеру детали для необрабатываемых поверхностей (рисунок 1) и сумме среднего размера детали и половине общего припуска на обработку для обрабатываемых поверхностей при одностороннем припуске (рисунок 2) и двухстороннем припуске (типа тел вращения или взаимно-противоположных поверхностей) (рисунок 3).

- номинальный размер детали; - номинальный размер отливки; - наименьший размер отливки; - наибольший размер отливки; - общий допуск отливки

- общий припуск; , , , , - см. рисунок 1

, - номинальный размер детали, отливки; , - наименьший и наибольший размер отливки; , - см. рисунки 1, 2

4.2 Номинальную массу отливки следует принимать равной массе отливки с номинальными размерами.

Методику определения номинальной массы устанавливают в стандартах предприятий.

4.3 При определении номинальных размеров отливок учитывают технологические напуски.

Технологические напуски устанавливает изготовитель и указывает в чертежах отливки или детали с указанием размера отливки.

4.4 Нормы точности устанавливают на отливку в целом, отдельные ее поверхности и размеры.

4.5 Точность отливки в целом характеризуют классом размерной точности отливки, степенью коробления, степенью точности поверхностей, классом точности массы, допуском смещения.

Обязательному применению подлежат классы размерной точности и точности массы отливки. Использование других показателей точности отливок, а при необходимости и специфические требования к точности литых деталей в зависимости от их назначения и условий эксплуатации регламентируют в стандартах предприятий.

4.6 Нормы точности отливок: классы размерной точности, степень коробления, степень точности поверхностей, классы точности масс, а также ряды припусков на обработку для различных технологических процессов и условий изготовления и обработки отливок приведены в приложениях А-Ж.

На отдельные размеры и поверхности отливок допускается устанавливать более жесткие нормы точности, чем в целом на отливку.

4.7 На чертеже отливки (или чертеже детали с нанесенными размерами отливки) следует указывать измерительные базы (базы разметки) и базы первоначальной обработки поверхностей.

5 Допуски размеров, формы, расположения и неровностей поверхностей отливок5.1 Допуски линейных размеров отливок, изменяемых и неизменяемых обработкой, должны соответствовать указанным в таблице 1. Для наклонных, конических и фасонных поверхностей, заданных координатами от одной базы или поверхности, допускается устанавливать допуски на номинальное значение наибольшего из размеров.

Таблица 1 - Допуски линейных размеров отливок

5.2 Допуски размеров элементов отливки, образованных двумя полуформами или полуформой и стержнем (ВР2), следует устанавливать соответствующими классу размерной точности отливки. Допуски размеров, образованных одной частью литейной формы или одним стержнем (ВР1), следует устанавливать на 1, 2 класса точнее. Допуски размеров, образованных тремя и более частями литейной формы, несколькими стержнями или подвижными элементами формы, а также допуски толщины стенок, являющиеся замыкающим звеном двух размеров (ВР3), следует устанавливать на 1, 2 класса грубее (рисунок 4).

Размеры вида: ВР1 - , , , ; ВР2 - , , , , , ; ВР3 - , , ,

5.3 Допуски линейных размеров отливок от предварительно обработанной поверхности до литой поверхности должны соответствовать допускам, указанным в таблице 1. Классы их точности и обозначения на чертежах устанавливают в стандартах предприятий.

5.4 Допуски угловых размеров в пересчете на линейные размеры не должны превышать значения, установленные в таблице 1 для линейных размеров соответствующих классов точности.

5.5 Допуски формы поверхностей отливок (отклонения от прямолинейности, плоскостности, параллельности, перпендикулярности, заданного профиля) в диаметральном выражении должны соответствовать указанным в таблице 2.

Таблица 2 - Допуски формы поверхностей отливок

1. К ГОСТ Р 53464-2009 принято Изменение N 1*. Данное изменение введено в действие на территории РФ с 01.07.2012 с правом досрочного применения Приказом Росстандарта от 30.11.2011 N 666-ст.

__________________

* Изменение N 1 в текст документа не вносилось по причине присутствующих в нем неточностей:

Предлагается таблицу 6 для общих допусков элементов поверхности от "Св. 24,00 до 28,00 включ." до "Св. 70,00 до 80,00 включ." и для рядов припуска отливок 10-18 изложить в новой редакции. Также предлагается "Дополнить значениями допусков элементов поверхности - "Св. 44,00 до 50,00 включ.", "Св. 50,00 до 56,00 включ." и соответствующими значениями". Но в тексте Изменения N 1 не содержится замены для общих допусков элементов поверхности "Св. 56,00 до 64,00 включ." и "Св. 64,00 до 70,00 включ." приводимых в таблице 6 стандарта .

2 К ГОСТ Р 53464-2009 принято Изменение N 2 *. Данное изменение введено в действие на территории РФ с 01.03.2013 Приказом Росстандарта от 12.03.2013 N 10-ст.

________________

* Изменение N 2 в текст документа не вносилось по причине невнесенного Изменения N 1.