Рейтинг: 4.8/5.0 (1636 проголосовавших)

Рейтинг: 4.8/5.0 (1636 проголосовавших)Категория: Бланки/Образцы

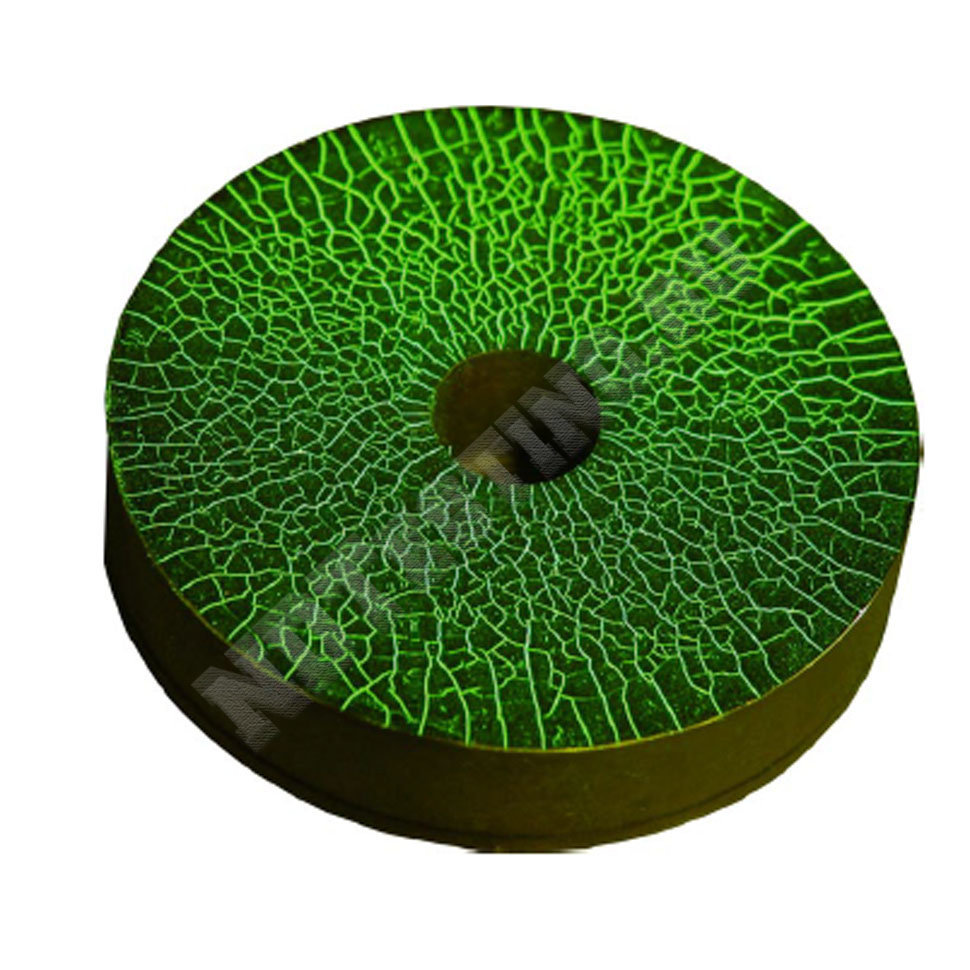

Сравнительный образец №2 редназначен для определения качества магнитопорошковых суспензий. Образец содержит две пришлифованные друг к другу металлические пластины, разделенные тонкой (15мкм) Al-фольгой, представляющей собой искусственный дефект. Под действием постоянных магнитов, установленных на торцах образца, пластины намагничиваются, над искусственным дефектом накапливаются частицы магнитного порошка, образуя индикаторную линию. По индикаторной линии оценивают качество суспензии или сухого порошка.

Внимание! Технические характеристики могут быть изменены производителем без предварительного уведомления.

28.09.2016 года прошло обучение специалистов компании ООО «Техно-НДТ» работе с портативными приборами KARL DEUTSCH. Мероприятие было направлено на получение теоретических знаний, а также практического опыта работы с измерителями. Помимо портативных приборов важнейшими направлениями обучения стали расходные материалы и автоматизированные установки.

23.08.2016 года прошла II Поволжская межрегиональная конференция по применению средств неразрушающего контроля (НК) для промышленной безопасности. Организаторами события стали ООО «Техно-НДТ» и ВЦ «Софит-Экспо». Торжественное открытие конференции состоялось 23 августа в 11:00. Среди представленных моделей были сканер-дефектоскоп А2075 SONET, ультразвуковой дефектоскоп с фазированной решеткой УСД-60ФР и многоканальный ультразвуковой дефектоскоп для контроля сварных соединений УСД-60-8К. Параллельно с конференцией проходила крупнейшая промышленная выставка ТЕХНОЭКСПО.2016. На ней специалисты компании представили целый ряд приборов неразрушающего контроля и технической диагностики, ответили на вопросы гостей, предемонстрировали работу измерителей.

Основные свойства магнитных индикаторов

Сотрудники фирмы Helling GmbH:

Рисс Натанаэль

Президент

Иванков Андрей Федорович

Технический директор

Магнитопорошковый контроль (МК) является одним из самых старых, самых простых и в то же время самых чувствительных, надежных и эффективных методов НК поверхностей изделий из ферромагнитных материалов при их производстве и эксплуатации. Метод основан на притяжении магнитных частиц силами неоднородных магнитных полей (поля рассеяния), возникающих над дефектами, и предназначен для выявления тонких поверхностных и подповерхностных нарушений сплошности металла.

История МК начинается в 1919 г. когда американский майор William Hoke опубликовал патентную заявку [1] о возможности детектирования трещин на поверхности металла в приложенном магнитном поле. Технологическое развитие МК началось после публикации Victor de Forest «Обнаружение шлифовочных, закалочных трещин и трещин усталости с помощью железных опилок» [2, 3].

С тех пор МК прошел стремительный путь развития и нашел широкое применение практически во всех отраслях промышленности. Материалы по физическим основам и технологии МК достаточно подробно представлены во многих литературных источниках [4, 5]. По сути МК, наряду с капиллярным контролем, остается одним из подвидов визуального контроля, который, как известно, является самым сложным и необъективным. Одной еще не полностью решенной задачей МК является его полная автоматизация. Первые попытки решения этой задачи были предприняты еще в 1952 г. [6]. В последние годы в связи с прогрессивным развитием цифровой техники рядом ведущих фирм в области МК решается задача автоматизированного поиска дефектов. Для успешного решения этой задачи необходимо непрерывное слежение за всеми параметрами МК, а именно: напряженностью магнитного поля, интенсивностью и спектральным распределением ультрафиолетового излучения, степенью затененности, качеством суспензии и т. д. При выбранных режимах намагничивания, с учетом распределения поля и фактора размагничивания, в заданных условиях освещения, главным параметром, который может изменяться в процессе контроля, является качество магнитопорошкового индикатора. Для достижения одинаковой чувствительности МК требуются репродуцированные качества магнитопорошковых индикаторов. В статье рассмотрены основные свойства магнитопорошковых индикаторов на базе европейских и американских стандартов.

Классификация магнитных индикаторов

Основу коммерческих магнитных индикаторов составляют порошки железа и его окислы: магнетит Fe3O4 (черный порошок) и гамма-оксид железа y-Fe2O3 (красно-коричневый порошок). Для создания наиболее выраженного контраста индикации дефекта на проверяемой поверхности порошки окрашиваются цветными или флуоресцентными пигментами. По контрастному критерию индикаторы делятся на три типа.

Индикация дефекта при применении индикатора этого типа эффективна при ультрафиолетовом облучении (рис. 1а). Для окраски магнитных порошков используют, как правило, пигменты, имеющие максимум флуоресценции в желтозеленой области спектра (520 - 570 нм). Осматривать объект контроля (ОК) рекомендуется при интенсивности ультрафиолетового излучения на контролируемой поверхности не менее 10 Вт/м2 (1000 мкВт/см2). Остаточная освещенность поверхности должна составлять не более 20 лк.

Рис. 1. Индикация трещины магнитопорошковым методом при использовании трех типов магнитных индикаторов: a - флуоресцентные; б - цветные; в, г - цветные флуоресцентные при искусственом и УФ освещении

Применение естественно окрашенных магнитных порошков дает четкий контраст на поверхностях, подвергавшихся механической обработке. Для достижения максимального контраста на темном, покрытом окалиной ОК целесообразно применять порошки, окрашенные светлыми пигментами. На практике чаще всего применяется черный магнитный порошок в сочетании с белой фоновой краской (рис. 16). При осмотре ОК освещенность на контролируемой поверхности должна составлять не менее 500 лк.

Цветные флуоресцентные Индикация дефектов возможна как при дневном или искусственном освещении (рис. 1в), так и в ультрафиолетовом свете (рис. 1г).

Для нанесения магнитного индикатора на проверяемую поверхность ОК применяют следующие способы.

Сухой способ - поверхность намагниченного ОК обрабатывают сухим, сравнительно грубодисперсным (20 - 300 мкм) магнитным порошком при помощи различных устройств (пульверизаторов с резиновой грушей, вибрирующих и качающихся сит и т. д.). Как правило, основой магнитных индикаторов, предназначенных для нанесения сухим способом, служат железные порошки, поверхность которых покрыта цветным или реже флуоресцентным пигментом. Способ применяется для обнаружения относительно крупных дефектов. Ввиду необходимости дополнительных мер, обусловленных выполнением санитарных и гигиенических требований, «сухой способ» применяется все реже.

Способ суспензии - поверхность намагниченного ОК обрабатывают суспензией со взвешенными частичками магнитного порошка. По мере возрастания требований контроля этому способу отдается в последнее время все большее предпочтение. В качестве дисперсионной среды для магнитных порошков применяется вода или масляные жидкости с низкой вязкостью. Водные суспензии находят все большее распространение из-за их низкой себестоимости, дешевой утилизации, пожаробезопасности. Масляные суспензии применяются в случае проведения контроля при отрицательных температурах, при проверке особо чувствительных к коррозии объектов, а также поверхностей с низким коэффициентом поверхностного натяжения (замасленные поверхности).

Для минимизации возможных ошибок при самостоятельном изготовлении потребителем суспензий из составных компонентов - магнитного порошка, поверхностно-активных веществ, ингибитора коррозии, пеногасителя, дисперсионной среды и т. д. - целесообразно применять готовые к употреблению суспензии или их концентраты, проверенные производителем. Готовые суспензии поставляются, как правило, в аэрозольных баллонах и применяются при мобильном или выборочном контроле. Концентраты разводятся в дисперсной среде в соотношении, указанном производителем.

Критерии оценки магнитных индикаторов

Производитель магнитных индикаторов должен изготовлять их по разработанному техническому регламенту и гарантировать неизменность их качества. Результаты проверки представляются потребителю с указанием отдельных параметров магнитного индикатора. Далее на примере флуоресцентного концентрата на водной основе иллюстрируются важнейшие параметры его приемки.

Частицы магнитного порошка в неправильно приготовленной суспензии могут образовывать агрегаты, с ростом которых происходит снижение, а иногда и полная потеря чувствительности магнитопорошковой суспензии. Поэтому важно знать не только дисперсность магнитного порошка в сухом виде, но и его дисперсность в суспензии. Для определения дисперсности применяют, как правило, седиментационный анализ (от 0,1 до 300 мкм) или лазерное рассеяние (от 0,4 до 3000 мкм). По распределению определяют: dI - нижний размер частиц (количество частиц с размером меньшим dI не должно превышать 10 %), da - средний размер частиц, du - верхний размер частиц (количество частиц с размером большим du не должно превышать 10 %).

Стандарт EN ISO 9934-2 [7] устанавливает для флуоресцентных магнитопорошковых суспензий следующие значения: dI ? 1,5 мкм, du ? 40 мкм.

Несколько произвольно порошок подразделяют на мелкий (da ? 8 мкм), средний (da = 8 ?16 мкм) и грубый (da ? 16 мкм) [8].

Коэффициент флуоресценции и флуоресцентная стабильность

Коэффициент флуоресценции в, кд/Вт, характеризует яркость свечения магнитного порошка и играет значительную роль в выявлении дефектов. Он представляет собой отношение яркости свечения L, кд/м2, определенной площади магнитного порошка к интенсивности ультрафиолетового излучения Ее, вызвавшего это свечение. Согласно [7] коэффициент флуоресценции должен быть ? > 1,5 кд/Вт. При облучении порошка ультрафиолетом (УФ-А) интенсивностью более 2000 мкВт/см2 в течение 30 мин не допускается снижение яркости свечения более чем на 5 %.

На рис. 2 в качестве примера представлены индикации искусственных трещин на сравнительном образце MP-900 для магнитных порошков с различными в при различных интенсивностях УФ облучения. Образец представляет собой постоянный магнит со шлифовочными трещинами. Благодаря разделению образца на три сегмента возможно сравнение различных магнитных индикаторов.

0.jpg (20.9 Кб, 62 просмотров)

Флуоресценция дисперсионной среды

Собственная флуоресценция носителя, т. е. дисперсной среды магнитопорошковых суспензий, оказывает негативное влияние на индикацию дефектов. Качественная оценка флюоресценции дисперсионной среды проводится путем визуального сравнения с флуоресценцией сульфата хинина в растворе 0,1 % серной кислоты. Интенсивность флуоресценции проверяемого носителя должна быть меньше интенсивности контрольного раствора.

Концентрация магнитного порошка

Рекомендуемая концентрация магнитного порошка согласно EN ISO 9934-2 определяется производителем. По стандартам ASME V, ASTM E 709 для определения концентрации рекомендуется использование седиментационной колбы. Оценивается объем осевшего магнитного порошка в 100 мл суспензии. Для флуоресцентной магнитопорошковой суспензии рекомендованы концентрации от 0,1 мл/100 мл до 0,4 мл/100 мл. Такой метод оценки концентрации не совсем удачен и может быть применен только к свежеприготовленным суспензиям. В реальных условиях суспензии используются многократно, и, так как ОК не идеально чистый, происходит как загрязнение суспензии, так и ее обеднение (часть магнитного порошка после проверки остается на ОК). Возможен автоматический контроль качества суспензии в стационарных магнитопорошковых установках, заключающийся в регулярном сравнении длины, яркости и контрастности индикации на искусственных дефектах [5, 9].

Одной из важных характеристик магнитопорошковой суспензии на водной основе является ее коррозионная активность по отношению к стали. Задача проверки - недопущение коррозии на ОК во время проверки и в течение относительно короткого времени после проверки. Применение водорастворимых ингибиторов приводит к тому, что коррозионная защита на проверенном изделии действует лишь в течение некоторого времени. В зависимости от окружающих условий, в которых находится ОК после проверки, в лучшем случае удается достичь коррозионной защиты в течение шести недель, в худшем (высокая влажность, низкая концентрация суспензии) - лишь нескольких часов. Таким образом, нельзя ожидать обеспечения коррозионной защиты ОК на длительный период после завершения контроля. Для обеспечения коррозионной защиты необходима отдельная обработка.

Одно время популярным ингибитором для водных магнитопорошковых суспензий являлся нитрит натрия (NaNO2). Однако из-за его высокой токсичности он больше не находит широкого применения. Нитрит натрия приводит к обратимому образованию метгемоглобина, как следствие - к расширению сосудов, что ведет к сильному понижению давления, при известных условиях к цианозу и сосудистому коллапсу [10]. Поэтому сегодня применяются альтернативные ингибиторы коррозии.

Коррозионная активность магнитопорошковой суспензии по отношению к стали (2C40) проверяется, например, согласно EN ISO 9934-2.

Значение водородного показателя

Значение водородного показателя водной магнитопорошковой суспензии должно находиться в щелочной области (pH > 7), иначе ингибиторные свойства суспензии будут недостаточными для предотвращения коррозии. Превышение уровня pH более 9 приводит к улучшению ингибиторных свойств, но ведет к раздражению кожи, поэтому уровень pH водных суспензий находится в области от 8 до 9. Поверхностное натяжение Поверхностное натяжение о характеризует смачивающую способность суспензии. При плохом смачивании ОК возможны невыявление и пропуски дефектов. Смачивание ОК определяется состоянием его поверхности. Так, например, стальные заготовки с пористой, оксидированной поверхностью хорошо смачиваются водопроводной водой (? ?72 мН/м). На гладких стальных поверхностях со следами смазки вода собирается в «шарики», и равномерного смачивания не происходит. Для достижения достаточной смачиваемости в этом случае необходимо снизить поверхностное натяжение до 30 мН/м и ниже. В водных магнитопорошковых суспензиях для улучшения смачивания (уменьшения ?) и для обеспечения агрегатной устойчивости вводят поверхностно-активные вещества.

Для оценки чувствительности магнитопорошковой суспензии применяют приборы, контрольные образцы с искусственными дефектами, детали с эксплуатационными или производственными дефектами. Далее представлено описание некоторых контрольных образцов, широко применяемых для тестирования магнитопорошковых суспензий.

Сравнительный образец № 1 (EN ISO 9934-3)

Образец представляет собой кольцо с остаточной намагниченностью [11]. На поверхности образца имеются два вида трещин (рис. 3): грубые трещины - результат шлифовки, мелкие трещины - коррозионное растрескивание. Оценка магнитопорошковых суспензий осуществляется визуальным контролем. Индикаторный рисунок выявленных трещин сравнивают с рисунком этих же трещин, зафиксированном на дефектограмме. Если на образце мелкие трещины не выявляются, принимают меры по восстановлению чувствительности суспензии. Образец применяется для качественного контроля магнитопорошковых суспензий, а также для сравнения суспензий с точки зрения детектирования мелких трещин.

Рис. 3. Индикации искусственных трещин на сравнительном образце № 1

Сравнительный образец № 2 (EN ISO 9934-3)

Этот образец предназначен для определения качества магнитопорошковых суспензий (рис. 4). Содержит две пришлифованные к друг другу ферромагнитные пластины, разделенные тонкой (15 мкм) алюминиевой фольгой, представляющей собой искусственный дефект. Под действием поля постоянных магнитов, установленных на торцах образца, пластины намагничиваются, а над искусственным дефектом накапливаются частицы магнитного порошка, образуя индикаторную линию. По сумме длин индикаторных линий оценивают качество суспензии.

Рис. 4. Сравнительный образец № 2

Ketos Ring (ASTM E 1444-01)

Образец предназначен для определения работоспособности дефектоскопа и качества магнитопорошковой суспензии (рис. 5). Образец представляет собой диск толщиной 22,2 мм, выполненный из стали AISI 01, внешний диаметр -127 мм, внутренний - 31,75 мм.

Рис. 5. Ketos Ring

Перпендикулярно к плоскости образца на различном расстоянии от внешней цилиндрической поверхности имеются 12 отверстий диаметром 1,78 мм. При пропускании тока по центральному проводнику (длина проводника не менее 400 мм) образуются поля рассеяния, убывающие по мере увеличения расстояния от отверстия до внешней цилиндрической поверхности. При нанесении на диск магнитной суспензии порошок скапливается над отверстиями на цилиндрической поверхности, образуя индикаторные линии. Режим, соответствующий получению большинства линий, принимают за оптимальный. По числу индикаторных линий оценивают качество суспензии.

В стационарных установках магнитопорошкового контроля магнитопорошковая суспензия циркулирует по контуру перемешивания и контуру орошения. В результате флуоресцентные частицы магнитного порошка подвергаются гидромеханическим нагрузкам, флуоресцентный пигмент отделяется от ферромагнитного ядра, что приводит к понижению яркости свечения и понижению чувствительности всего контроля. Для оценки механической стабильности по стандарту EN ISO 9934-2 проверяемая суспензия подвергается перемешиванию и циркуляции в замкнутом контуре в течение 120 ч. Чувствительность суспензии проверяется и документируется до и после 120 ч испытаний при помощи сравнительных образцов № 1 и № 2.

Вывод

Итак, на чувствительность магнитопорошкового контроля влияют многочисленные факторы. На протяжении долгого времени сложно обеспечивать воспроизводимую чувствительность магнитопорошкового контроля. Необходимым условием этого является стабильное качество поставляемых расходных материалов, гарантирующее их репродуцируемые свойства.

1. Hoke W. E. Method of and means for detecting defects in paramagnetic material. US-Patent 1. 426. 384 (22.08.1922).

2. De Forest A. V. Magnetic testing method and means. US-Patent 1. 960. 898. (05.07.1929).

3. De Forest A. V. Non destructive tests by the magnetic dust method. - Iron age. 1931. № 127. Р. 1594-1595.

4. Шелихов Г. С. Магнитопорошковый метод контроля. - В кн. Неразрушающий контроль/ Справочник в 7 т. //Под ред. В. В. Клюева. Т. 4. - М. Машиностроение, 2004, с. 227-566.

5. Magnetic particle testing / ASNT Nondestructive Testing Handbook. V. 6// Ed. by J. T. Schmidt, K. Skeie. - ASNT, 1989. -453 p.

6. Wenk S. A. Cooley K. D, Kimmel R. M. Photoelectric scanning of fluorescent indication. - Non-desrtactive Testing. 1952. V. 11. No. 1. P. 28-31.

7. ISO 9934-2. Non-destructive testing. Magnetic particle testing. Pt 2: Detection media. - Geneva: ISO. 2002. -21 p.

8. Ausbildungsunterlagen. Magnetpulverprufung.

- DGZfP, 1994. -119 S.

9. Deutsch V. Verfahren und Vorrichtung zur auto-matischen Prufmittel-Kontrole bei derMagnetpulver-Rissprufung. Deutsches patent. № 10039725.

10. Rompp Lexikon, Chemie, 10 vSllig uberarbeitete Auflage, 1998. Bd 4. S. 2475-3368.

11. ISO 9934-3. Non-destructive testing. Magnetic particle testing. Part 3: Equipment. - Geneva: ISO, 2002. - 14 p.

Приглашаем Вас на вебинар “Программное обеспечение для тепловизоров testo IRsoft” Который пройдет 20.11 в 11:00 по.

Приглашаем Вас на вебинар “Технические особенности и правильный подход к измерениям с помощью газоанализаторов testo.

Приглашаем Вас на вебинар посвящённый новому электронному балометру/воронке Testo 420 для измерения.

Информируем Вас о том, что с 17.08.2015 г. модели тепловизоров Testo 870-1. Testo 870-2 будут поставляться с.

Мы рады сообщить Вам о начале продаж нового прибора – электронного балометра Testo 420.

Использование ультразвуковых дефектоскопов для проведения УЗК изделий и материалов невозможно без достоверного.

Информируем Вас о том, что с 01.08.2015 г. модели тепловизоров Testo 875-1. Testo 875-1i. Testo.

Сравнительный образец № 1 (EN ISO 9934-2) ОбзорСравнительный образец № 1 (EN ISO 9934-2) представляет собой постоянный магнит с двумя видами натуральных трещин с шириной раскрытия от 2 до 10 мкм. Грубые трещины – результат шлифовки. Мелкие трещины – коррозионное растрескивание. Оценка магнитопорошковых суспензий осуществляется посредством визуального контроля.

Сравнительный образец № 1 (EN ISO 9934-2) применяется для контроля индикационной способности различных магнитопорошковых суспензий, а также для сравнения суспензий с точки зрения детектирования тонких трещин.

Характеристики Технические характеристики Сравнительный образец № 1 (EN ISO 9934-2): NDTesting

D 250 представляет собой восьмиугольный образец толщиной 3 мм, разделенный на 8 сегментов из мягкой стали. Шлицы между сегментами заполнены твердым припоем и имеют толщину максимум 0,79 мм. Одна сторона образца плакирована медью.

При помещении образца на намагниченный объект часть силовых линий магнитного поля проходит через сегменты из мягкой стали. При достаточном намагничивании над шлицами образуются магнитные потоки рассеяния. После орошения МП суспензией на поверхности образца образуется индикация в виде одной или нескольких расположенных под углом 45° друг к другу линий.

Для определения направления намагничивания образец медленно поворачивают вокруг его вертикальной оси, пока индикация над одним из шлицев не станет наиболее четкой. Полученная индикация перпендикулярна направлению магнитного поля.

D 250 изготовлен в соответствии со следующими спецификациями:

MIL-STD-271 E, § 4.3.2.5.5, п. 8; NAVSHIPS 250-1500-1, § 12.4.1.5, п. 12 – 17; ASME, сeкция V, Art. 25, SA-275, п.8

Диаметр образца: 27 мм

Высота образца: 4 мм

Длина держателя: 100 мм

Индикатор магнитного поля Burmah-Castrol

Арт.№ 134.002.110 - Tип I

Арт.№ 134.002.120 - Tип II

Индикаторы Burmah-Castrol представляют собой тонкие гибкие металлические полоски размером 50х12х0,15 мм. Индикаторы состоят из трех слоев, каждый толщиной 0,05 мм. Средний слой выполнен из никель-железного сплава с высокой относительной магнитной проницательностью. Наружные слои выполнены из немагнитного материала. Средний слой имеет три продольных параллельно расположенных шлица длиной 42 мм.

В МП контроле используются индикаторы Burmah-Castrol двух типов. Тип 1 имеет бóльшую ширину шлицев, из-за чего обнаруживает индикацию при меньшей напряженности магнитного поля, и предназначен для общего применения. Тип 2 используется, главным образом, в аэрокосмической промышленности.

Ketos Tool Steel Ring / Aerospace Standard Tool Steel Ring

Арт.№ 134.004.000 – Ketos Tool Steel Ring согласно ASTM E 1444-01

Арт.№ 134.004.100 – Tool Steel Ring согласно SAE AS5282

Образцы предназначены для оценки всей системы МП контроля: определения работоспособности дефектоскопа и качества магнитопорошковой суспензии.

Образцы представляют собой диск из инструментальной стали толщиной 22,2 мм и диаметром 127 мм, который имеет центральное отверстие диаметром 31,75 мм.

Перпендикулярно к плоскости образца на различном расстоянии от внешней цилиндрической поверхности просверлены отверстия диаметром 1,78 мм. При этом Ketos Tool Steel Ring имеет 12, а Tool Steel Ring – 9 отверстий.

При пропускании постоянного тока по центральному проводнику (диаметр проводника 25,4 31,75 мм, длина не менее 406,4 мм) в результате циркулярного намагничивания над отверстиями образуются поля рассеяния, убывающие по мере увеличения расстояния от отверстия до внешней цилиндрической поверхности. При нанесении на диск магнитной суспензии на цилиндрической поверхности над отверстиями образуются индикаторные линии. Количество полученных индикаций свидетельствует об относительной чувствительности системы МП контроля. Режим, соответствующий получению предписанного количества индикаций, принимают за оптимальный.

Индикаторы магнитных полей HellingNon-destructive testing. Magnetic particle testing. Part 2. Detection media

Дата введения 2013-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании". а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт оптико-физических измерений" (ФГУП "ВНИИОФИ") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением по метрологии Федерального агентства по техническому регулированию и метрологии

4 Настоящий стандарт идентичен международному стандарту ИСО 9934-2:2002 "Контроль неразрушающий. Испытание магнитными частицами. Часть 2. Средства для обнаружения" (ISO 9934-2:2002 "Non-destructive testing - Magnetic particle testing - Part 2: Detection media").

________________

Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Международный стандарт ИСО 9934-2:2002 "Контроль неразрушающий. Испытание магнитными частицами. Часть 2. Средства для обнаружения" (ISO 9934-2:2002 "Non-destructive testing - Magnetic particle testing - Part 2: Detection media") был подготовлен Европейским комитетом по стандартизации CEN/TC 138 при поддержке AFNOR совместно с Техническим комитетом ISO/TC 135 "Неразрушающий контроль".

1 Область применения

Настоящий стандарт определяет основные свойства веществ, используемых в магнитопорошковой дефектоскопии (включая магнитные суспензии, порошок, дисперсионная среда, вспомогательные контрастные краски), и способы проверки их свойств.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты* :

_______________

* В случае датированных ссылок следует использовать только указанные стандарты, для недатированных ссылок - последнее издание ссылочного стандарта.

Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ЕН 1330-1 Неразрушающий контроль. Терминология. Часть 1. Перечень общих терминов (EN 1330-1, Non-destructive testing - Terminology - Part 1: General terms)

EH 1330-2 Неразрушающий контроль. Терминология. Часть 2. Термины общие для неразрушающих методов испытания (EN 1330-2, Non-destructive testing - Terminology - Part 2: Terms common to non-destructive testing methods)

EH 10083-1 Стали для закаливания и отпуска. Часть 1. Основные технические условия поставки (EN 10083-1, Quenched and tempered steels - Part 1: Technical delivery conditions for special steels)

EH 10204 Изделия металлические. Типы актов приемочного контроля (EN 10204, Metallic products - Types of inspection documents)

EH 12157 Насосы центробежные. Агрегаты с охладительными насосами для металлорежущих станков. Номинальный расход, размеры (EN 12157, Rotodynamic pumps - Coolant pumps units for machine tools - Nominal flow rate, dimensions)

EH ИСО 2160 Нефтепродукты. Метод определения коррозионного воздействия на медную пластинку (ИСО 2160:1998) (EN ISO 2160, Petroleum products - Corrosiveness to copper - Copper strip test (ISO 2160:1998))

EH ИСО 3059 Контроль неразрушающий. Контроль методом проникающих жидкостей и методом магнитных частиц. Условия наблюдения (ИСО 3059:2001) (EN ISO 3059, Non-destructive testing - Penetrant testing and magnetic particle testing - Viewing conditions (ISO 3059:2001))

EH ИСО 3104 Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической вязкости и расчет динамической вязкости (ИСО 3104:1994) (EN ISO 3104, Petroleum products - Transparent and opaque liquids - Determination of kinematic viscosity and calculation of dynamic viscosity (ISO 3104:1994))

EH ИСО 9934-1 Контроль неразрушающий. Магнитопорошковый метод. Часть 1. Основные требования (ИСО 9934-1:2001) (EN ISO 9934-1, Non-destructive testing - Magnetic particle testing - Part 1: General principles (ISO 9934-1:2001))

EH ИСО 9934-3 Контроль неразрушающий. Магнитопорошковый метод. Часть 3. Оборудование (ИСО 9934-3:2002) (EN ISO 9934-3, Non-destructive testing - Magnetic particle testing - Part 3: Equipment (ISO 9934-3:2002))

прЕН ИСО 12707 Неразрушающий контроль. Терминология. Термины, применяемые при магнитопорошковом методе (ИСО/ДИС 12707:2000) (prEN ISO 12707, Non-destructive testing - Terminology - Terms used in magnetic particle testing (ISO/DIS 12707:2000))

ИСО 2591-1 Ситовый анализ. Часть 1. Методы с использованием испытательных сит из тканой проволочной сетки и перфорированной металлической пластины (ISO 2591-1, Test sieving - Part 1: Methods using test sieves of woven wire cloth and perforated metal plate)

ИСО 4316 Вещества поверхностно-активные. Определение рН водных растворов. Потенциометрический метод (ISO 4316, Surface active agents - Determination of pH of aqueous solutions - Potentiometric method)

3 Термины и определения

В настоящем стандарте применены термины по ЕН 1330-1, ЕН 1330-2 и прЕН ИСО 12707, а также следующий термин с соответствующим определением:

3.1 партия (batch): Совокупность изделий, изготовленных в течение одной операции, имеющих одинаковые свойства и отмеченных единым идентификатором или обозначением.

4 Меры безопасности

Материалы, используемые в магнитопорошковой дефектоскопии, а также материалы для их тестирования включают в себя химикаты, которые могут быть опасными для здоровья, воспламеняющимися или легко испаряющимися. Следует соблюдать все необходимые меры предосторожности. Должны соблюдаться все действующие законодательные акты, включая национальные и местные акты, относящиеся к сохранению здоровья, обеспечению безопасности, к требованиям защиты окружающей среды и т.д.

Материалы для магнитопорошковой дефектоскопии, на которые распространяется настоящий стандарт, классифицированы на магнитные суспензии и порошки.

Магнитные суспензии должны состоять из тонко разделенных цветных или флюоресцирующих частиц в подходящей дисперсионной среде.

После взбалтывания частицы с жидкостью-носителем должны образовать однородную суспензию.

Магнитные суспензии могут изготавливаться из материалов, поставляемых как концентраты, включая пасты и порошки, или поставляться готовыми к использованию.

5.3 Порошки

Сухие порошки должны состоять из тонко раздробленных цветных и/или люминесцирующих частиц ферромагнитного порошка

Испытания типа и испытания партий материалов для магнитопорошковой дефектоскопии должны выполняться согласно требованиям ЕН ИСО 9934-1, ЕН ИСО 9934-2 и ЕН ИСО 9934-3.

Испытания типа выполняются для демонстрации пригодности материала и предполагаемого использования. Испытания партии выполняются для демонстрации соответствия характеристик партии определенному типу материала.

Поставщик должен предоставлять сертификат об испытаниях, подтверждающий соответствие настоящему стандарту и содержащий описание использованных методов. Этот сертификат должен включать в себя полученные результаты и погрешность измерений.

В случае любых отклонений характеристик дефектоскопического материала от заданных свойств необходимо выполнять новые испытания типа.

6.2 Испытания материалов, находящихся в эксплуатации

Испытания материалов, находящихся в эксплуатации, выполняются для определения работоспособности дефектоскопических материалов.

7.1.1 Испытания типа и испытания партий

Испытания типа и испытания партий должны выполняться согласно приложению А с использованием контрольных образцов 1 или 2, описанных в приложении В.

7.1.2 Испытания материалов, находящихся в эксплуатации

Испытания материалов, находящихся в эксплуатации, должны выполняться согласно приложению А с использованием одного из эталонных образцов 1 или 2, описанных в приложении В, или испытательного образца, который обладает такими же дефектными зонами, которые, как правило, обнаруживаются в деталях, изготавливаемых с помощью типового оборудования.

7.1.3 Вспомогательные контрастные краски

Испытания типа и испытания партий должны выполняться согласно 7.1.1 после нанесения краски в соответствии с инструкцией изготовителя и применяя разрешенные испытания типа, совместимого с магнитными чернилами.

7.2 Цвет

Цвет дефектоскопических материалов при рабочих условиях должен быть указан изготовителем.

При испытаниях цвет образца из партии материалов не должен визуально отличаться от цвета образца типа.

7.3 Размер частицыМетод определения размеров частиц зависит от диапазона распределения размеров частиц.

Примечание - Для магнитных суспензий распределение размеров частиц может быть определено методом Култера или эквивалентным методом (см. библиографию).

7.3.2 Определение размера частицы

Различают следующие диапазоны размеров частиц:

- малого диаметра . не более 10% частиц должны быть меньше, чем ;

- среднего диаметра . 50% частиц должны быть больше и 50% меньше, чем ;

- большого диаметра . не более 10% частиц должны быть больше, чем .

Должны быть предоставлены данные по . и . Для магнитных суспензий размеры должны быть в диапазоне 1,5 мкм и 40 мкм.

Примечание - Для порошков, как правило, 40 мкм.

7.4 Термостойкость

Материалы не должны деградировать после 5 мин нагрева до максимальной температуры, указанной поставщиком. Это должно быть проверено путем повтора испытаний характеристик, указанных в 7.1.1.

Для выполнения этого испытания необходимо использовать сухой порошок. Для магнитных суспензий должна использоваться твердая составляющая.

7.5.1 Испытания типа

Коэффициент флюоресценции . кд/Вт, определяется следующим образом:

где - яркость на поверхности плоскости порошка, кд/м ;

- уровень УФ-облучённости на поверхности порошка, Вт/м .

Схема оборудования показана на рисунке 1.

Рисунок 1 - Определение коэффициента флюоресценции магнитного порошка

1 - измеритель яркости; 2 - лампа; 3 - ультрафиолетовое излучение; 4 - точка измерения ультрафиолетовой облученности; 5 - поверхность порошка

Рисунок 1 - Определение коэффициента флюоресценции магнитного порошка

Примечание - В рекомендуемой схеме применяется прибор для измерения яркости с диапазоном 200 кд/м и углом обзора 20°, расположенным на 80 мм выше плоскости нахождения порошка, диаметром более 40 мм. Лампы UV(A) располагаются так, чтобы дать равномерную освещенность поверхности порошка от 10 Вт/м до 15 Вт/м .

Поверхность порошка должна быть равномерно освещена ультрафиолетовым излучением UV(A) под углом (45±5)°. Яркость должна измеряться соответствующим прибором с погрешностью ±10%. Необходимо измерять яркость от поверхности порошка, исключив влияние от участков вне испытуемой зоны. Уровень освещенности должен измеряться прибором, соответствующим требованиям ЕН ИСО 3059, с ультрафиолетовым датчиком, замещающим поверхность порошка.

Коэффициент флюоресценции должен быть больше 1,5 кд/Вт.

7.5.1.3 Стабильность флюоресценции

Сначала образец должен быть испытан согласно методу, описанному в 7.5.1.1.

Затем образец должен быть облучен и повторно испытан согласно 7.5.1.1 спустя 30 мин облучения UV-A с облученностью минимум 20 Вт/м . Коэффициент флюоресценции не должен снижаться более чем на 5%.

7.5.2 Испытания партий

Испытания партии должны выполняться согласно 7.5.1.1. Коэффициент флюоресценции должен отличаться не более чем на 10% от значения, полученного при испытании типа.

7.6 Флюоресценция дисперсионной среды

Флюоресценция дисперсионной среды должна проверяться визуально путем сравнения с раствором сульфата хинина при освещении UV-А не менее 10 Вт/м .

Концентрация раствора сульфата хинина должна быть равной 7 10 М (5,5 миллионных долей) в 0,1 N .

Испытуемая дисперсионная среда не должна проявлять флюоресценцию больше, чем раствор сульфата хинина.

7.7 Температура вспышки

Для магнитных суспензий не на водной основе должна быть предоставлена температура вспышки (метод открытого тигля) дисперсионной среды.

7.8.1 Коррозийное испытание стали

Эффект коррозийного испытания стали должен быть испытан и предоставлен согласно приложению С.

7.8.2 Испытания коррозии на меди

Эффект коррозии на меди должен быть испытан согласно ЕН ИСО 2160.

7.9 Вязкость дисперсионной среды

Вязкость должна быть определена согласно ЕН ИСО 3104.

Динамическая вязкость не должна превышать 5 мПа·с при (20±2) °С.

7.10 Механическая стойкость7.10.1 Долгосрочные испытания (испытания на усталость)

Производитель должен показать, что дефектоскопические материалы не изменяются при использовании в типичной установке магнитопорошковой дефектоскопии в течение промежутка времени 120 ч.

Это может быть подтверждено в установке магнитопорошковой дефектоскопии или с использованием аналогичного оборудования. Рекомендуется следующая схема:

Образец 40 л дефектоскопического материала должен быть помещен в коррозионно-стойкий резервуар с центробежным насосом. Дефектоскопический материал должен циркулировать, течение прекращается с помощью клапана.

- тип насоса по ЕН 12157 - Т 160-270-1;

- диаметр оборотного потока - труба RI 1" NB.

- клапан открыт 5 с;

- клапан закрыт 5 с.

Дефектоскопический материал должен быть проверен с использованием эталонного образца (см. 7.1.1) перед испытанием и после 120 ч.

Любые видимые изменения качества индикации являются основанием для отказа от материала.

7.10.2 Краткосрочные испытания

Следует использовать схему перемешивания, аналогичную показанной на рисунке 2:

1) Число оборотов перемешивающей лопасти - (3000 ) оборотов в минуту.

2) Вместимость емкости для перемешивания - 2 л.

3) Эталонные образцы типа 1 и типа 2 описаны в приложении В.

4) Источник UV-A c яркостью 10 Вт/м согласно ЕН ИСО 3059.

Рисунок 2 - Конструкция устройства для перемешивания (7.10.2)Размеры в миллиметрах

1 - электродвигатель; 2 - муфта; 3 - плита электродвигателя; 4 - опорное кольцо для установки расстояния 10 мм от днища; 5 - крепеж угловыми профилями; 6 - плита распылителя; 7 - резервуар ISO 3819 - HF 2000; 8 - четыре плиты статора толщиной 2 мм. Высота опоры

170 мм; 9 - ось; 10 - три опоры; 11 - направляющее кольцо; 12 - фетр; 13 - основание; 14 - лопасть

Рисунок 2 - Конструкция устройства для перемешивания (7.10.2)

Перемешивать 1 л образца в течение 2 ч. Сравнить индикацию на эталонных образцах N 1 и N 2 при использовании перемешанного образца и эталонного образца.

Любые видимые изменения качества индикации являются основанием для отказа от материала.

7.11 Пенообразование

Пенообразование должно быть проверено во время испытаний на механическую стойкость согласно 7.10.1 или 7.10.2. Существенное пенообразование является основанием для отказа от материала.

Показатель рН водной дисперсионной среды должен быть определен согласно ИСО 4316. Значение параметра должно быть предоставлено.

Срок хранения должен быть указан производителем и должен быть отмечен на каждом исходном контейнере.

Рекомендуемое содержание магнитных частиц в г/л в магнитных суспензиях должно быть указано поставщиком.

Для материалов с низким содержанием серы и галогенов содержание этих веществ должно быть определено подходящим методом с точностью ±10 миллионных долей при уровне 200 миллионных долей.

Содержание серы должно быть меньше (200±10) миллионных долей;

Содержание галогенов должно быть меньше (200±10) миллионных долей (под галогенами понимаются хлор и фтор).

8 Требования к испытаниям

Испытания должны проводиться согласно требованиям, указанным в таблице 1.

Испытания типа (Q) и испытания партии (В) являются обязанностью поставщика или производителя. Испытания материала, находящегося в эксплуатации (Р), должны быть обязанностью пользователя.

9 Протокол испытаний

На этапе оформления заказа оговаривается, что производитель или поставщик дефектоскопических материалов предоставляет сертификат согласно ЕН 10204.

Должны быть приведены результаты всех испытаний, требуемых согласно таблице 1.

Таблица 1 - Требования к испытаниям

Рисунок С.1 - Оценка следов коррозии

С.6 Выражение результатов

В случае неопределенности относительно степени коррозии следует выбирать степень с более высоким номером.

Результаты должны быть записаны вместе с:

- идентификацией испытуемого образца;

- концентрацией вещества и жесткостью воды;

- всеми необходимыми комментариями по испытаниям;

Применимость результатов испытаний должна быть оценена из:

- повторяемости испытаний - два испытания, выполненные одним и тем же оператором при одних и тех же условиях, считаются приемлемыми и правильными, если четыре значения для двух измеренных пар не отличаются более чем на единицу шкалы градации;

- воспроизводимости и точности - два испытания, выполненные в двух разных лабораториях при воспроизводимых аналогичных условиях, считаются приемлемыми, если показания одинаковых приборов не отличаются более чем на единицу шкалы.

Приложение ДА (справочное). Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного (европейского регионального) стандарта. Перевод данного международного (европейского регионального) стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов:

- IDT - идентичные стандарты;

- MOD - модифицированные стандарты.

ISO 3819, Laboratory glassware (beaker)

BS 3406-5, Methods for determination of particle size distribution. Recommendations for electrical sensing zone method (the Coulter principle)

NF X 11-666, Particle size analysis of powders - Diffraction method

Электронный текст документа

подготовлен ЗАО "Кодекс" и сверен по:

официальное издание

М. Стандартинформ, 2013