Рейтинг: 4.7/5.0 (1521 проголосовавших)

Рейтинг: 4.7/5.0 (1521 проголосовавших)Категория: Инструкции

Если котел остановлен на длительное время, то необходимо его законсервировать. При консервации котлов необходимо руководствоваться указаниями инструкции завода-изготовителя по монтажу и эксплуатации.

Для защиты котлов от коррозии применяют сухой, мокрый и газовый способы консервации, а также в отдельных случаях консервацию методом избыточного давления.

Сухой способ консервации применяют при длительной остановке котла и когда невозможно отапливать помещение котельной зимой. Сущность его заключается в том, что после удаления воды из котла, пароперегревателя и экономайзера и очистки поверхностей нагрева сушку котла производят пропуском горячего воздуха (тщательной вентиляцией) или разводят в топке небольшой костер. При этом предохранительный клапан должен быть открыт для удаления водяных паров из барабана и труб котла. При наличии пароперегревателя необходимо открыть дренажный вентиль на камере перегретого пара для удаления оставшейся в нем воды. После окончания сушки через открытые лазы в барабанах помещают заранее приготовленные железные противни с негашеной известью СаО или силикагелем (в количестве 0,5 —1,0 кг СаС12, 2—3 кг СаО или 1,0—1,5 кг силикагеля на 1 м3 объема котла). Плотно закрывают лазы барабана и перекрывают всю арматуру. При остановке котла более чем на 1 год рекомендуется снять всю арматуру, а на штуцерах установить заглушки. В дальнейшем не реже 1 раза в месяц должно проверяться состояние реактивов, а затем через каждые 2 мес в зависимости от результатов проверки обязательно должна производиться его замена. Рекомендуется периодически следить за состоянием обмуровки и в случае необходимости производить ее сушку.

Мокрый способ. Мокрую консервацию котлов применяют тогда, когда нет опасности замерзания в них воды. Сущность ее заключается в том, что котел полностью заполняют водой (конденсатом) с повышенной щелочностью (содержание едкого натра 2—10 кг/.м3 или тршіат - рийфосфата 5—20 кг/'ма). Затем подогревают раствор до температуры кипения для удаления из него воздуха и растворенных газов и плотно закрывают котел. Применение щелочного раствора обеспечивает при равномерной концентрации достаточную устойчивость защитной пленки на поверхности металла.

Газовый способ. При газовом способе консервации из остывшего котла спускают воду, тщательно очищают внутреннюю поверхность нагрева от накипи. После этого котел заполняют через воздушник газообразным аммиаком и создают давление около 0,013 МПа (0,13 кгс/см2). Действие аммиака состоит в том, что он растворяется в пленке влаги, которая находится на поверхности металла в котле. Эта пленка становится щелочной и защищает котел от коррозии. При газовом способе персонал, производящий консервацию, должен знать правила техники безопасности.

Метод избыточного давления заключается в том, что в котле, отключенном от паропроводов, поддерживают давление пара несколько выше атмосферного и температуру воды выше 100 °С. Это предотвращает попадание в котел воздуха, а следовательно, и кислорода, являющегося основным коррозионным агентом. Добиваются этого периодически подогревами котла.

При выводе котла в холодный резерв до 1 мес его заполняют деаэрированной водой и поддерживают в нем небольшое избыточное гидростатическое давление, подключив к расположенному выше бачку с деаэрированной водой. Однако этот способ по сравнению с предыдущим менее надежен.

При всех способах консервации котлов необходимо обеспечить полную герметичность арматуры; все люки и лазы должны быть плотно закрытыми; при сухом и газовом способе неработающие котлы нужно отделять от работающих заглушками. Консервация оборудования и ее контроль проводятся по особой инструкции и под руководством химика.

До начала работы все автоматические приборы должны быть настроены на заданные параметры. Наладка осуществляется в соответствии с заводскими инструкциями, на основе которых проверяются все датчики, электронный усилитель, задатчик, исполнительные механизмы …

Поступающие на монтажную или ремонтную площадку блоки, трубы и детали необходимо проверить на наличие клейм, маркировки, а также на наличие сертификатов завода-изготовителя, подтверждающих соответствие материалов их назначению. При подготовке стыковых …

Бурный рост промышленности и строительства крупных жилых массивов и общественных зданий вызывает потребность в централизованном теплоснабжении за счет расширения и ввода новых теплоэлектроцентралей, промышленных и районных котельных. Основным оборудованием, вырабатывающим …

Как с нами связаться:Украина:

г.Александрия

тел. +38 05235 7 41 13 Завод

тел./факс +38 05235 77193 Бухгалтерия

+38 067 561 22 71 — гл. менеджер (продажи всего оборудования)

+38 067 2650755 - продажа всего оборудования

+38 050 457 13 30 — Рашид - продажи всего оборудования

e-mail: msd@inbox.ru

msd@msd.com.ua

Скайп: msd-alexandriya

Схема проезда к производственному офису:

Схема проезда к МСД

Представительство МСД в Киеве: 044 228 67 86

Дистрибьютор в Турции

и странам Закавказья

линий по производству ПСВ,

термоблоков и легких бетонов

ооо "Компания Интер Кор" Тбилиси

+995 32 230 87 83

Теймураз Микадзе

+90 536 322 1424 Турция

info@intercor.co

+995(570) 10 87 83

1.1. Консервацию теплоэнергетического оборудования (котлы, турбины, подогреватели) с применением аминосодержащих соединений проводят для защиты от атмосферной коррозии пароводяных трактов в случаях:

- кратковременных плановых или аварийных остановов;

- остановов для текущего, среднего или капитального ремонта:

- вывода оборудования в резерв;

- при выводе оборудования из эксплуатации на длительный срок.

1.2. Защитный эффект обеспечивается за счет создания на внутренних поверхностях оборудования молекулярной адсорбционной пленки консерванта, предохраняющей металл от воздействия кислорода, углекислоты, других коррозионно-агрессивных примесей и существенно снижающей скорость коррозионных процессов.

1.3. Выбор параметров процесса консервации (временные характеристики, концентрации консерванта и т.д.) осуществляется на основе предварительного анализа состояния оборудования энергоблока (удельная загрязненность поверхностей, состав отложений, проводимого водного химического режима и т.д.).

1.4. При консервации осуществляется сопутствующая частичная отмывка пароводяных трактов оборудования от железо- и медьсодержащих отложений и коррозионно-активных примесей.

1.5. Качество консервации оценивается по величине удельной сорбции консерванта на поверхности оборудования, которая не должна быть ниже 0,3 мкг/см 2. При возможности проводятся гравиметрические исследования образцов-свидетелей и выполняются электрохимические испытания вырезанных образцов.

1.6. Преимущества данной технологии консервации заключаются в следующем:

- обеспечивается надежная защита оборудования и трубопроводов, в том числе в труднодоступных местах и застойных зонах, от протекания стояночной коррозии в течение длительного промежутка времени (на срок не менее 1 года);

- существенно сокращается время пуска оборудования в. эксплуатацию;

- обеспечивается возможность осуществления защиты от коррозии не только конкретного оборудования по отдельности, но и всей совокупности этого оборудования, т.е. энергетического блока в целом;

- коррозионно-защитный эффект сохраняется после дренирования и вскрытия оборудования, а также и под слоем воды;

- не требуется проведения специальных мероприятий по расконсервации, обеспечивается быстрое повторное введение в эксплуатацию как отдельных элементов, так и всего законсервированного оборудования в целом;

- позволяет проводить ремонтные и регламентные работы со вскрытием оборудования;

- консервация осуществляется без значительных временных трудозатрат, расходов тепла и воды;

- обеспечивается экологическая безопасность;

- исключается применение токсичных консервантов.

1.7. На основе данных методических указаний на каждой электростанции должна быть составлена и утверждена рабочая инструкция по проведению консервации оборудования с подробным указанием мероприятий, обеспечивающих строгое выполнение технологии консервации и безопасность проводимых работ.

2.1. Для проведения консервации используется выпускаемый отечественной промышленностью консервант флотамин (октадециламин стеариновый технический), являющийся одним из высших пленкообразующих алифатических аминов. Это воскообразное вещество белого цвета, основные свойства которого приведены в ТУ-6-36-1044808-361-89 от 20.04.90 (взамен ГОСТ 23717-79). Наряду с отечественным консервантом может быть использован зарубежный аналог OДACON (ОДА конденсационный) повышенной степени очистки, соответствующий европейскому стандарту DIN EN ISO 9001:1994 со следующими основными параметрами:

Массовая доля первичных аминов

(С16 + С18 - 95,3 %)

2.2. Отбор проб консерванта и правила приемки необходимо осуществлять в соответствии с ГОСТ 6732 (красители органические, продукты промежуточные для красителей, вещества текстильно-вспомогательные). Показатели технических требований, предусмотренные ТУ, соответствуют мировому уровню и требованиям потребителей.

2.3. Предельно-допустимая концентрация флотамина в воздухе рабочей зоны не должна превышать 1 мг/м 3 (ГОСТ 12.1.005-88 ).

2.4. В соответствии с ГОСТ 12.1.005-88 предельно-допустимая концентрация ОДА (ОДАСОN) в воде для санитарно-гигиенического использования не должна превышать 0,03 мг/л (СанПиН № 4630-88 от 4 07.88), в воде рыбохозяйственных водоемов не должна превышать - 0,03 мг/л.

2.5. Молекулы консерванта адсорбируются на поверхности всех металлов, используемых в теплоэнергетике. Количество адсорбированного на поверхности металла консерванта зависит от его исходной концентрации, продолжительности процесса консервации, типа металла, температуры среды, ее скорости движения, от того, в какой среде происходит процесс адсорбции (вода, влажный или перегретый пар), а также от степени загрязненности консервируемых поверхностей металла.

Исходная концентрация консерванта в рабочей среде варьируется в диапазонах от 1,5 - 2,0 мг/кг до 80 - 100 мг/кг при продолжительности консервации от 150 часов до 10 - 12 часов соответственно.

3.1.1. Блок разгружается до минимально возможной мощности согласно штатной инструкции по эксплуатации. Температура конденсата в конденсатосборниках поддерживается не ниже 45 °С. БОУ выводится из работы (байпасируется).

3.1.2. При консервации блоков с барабанными котлами включается постоянная продувка, режим включения периодической продувки может корректироваться в зависимости от результатов анализов при консервации.

3.1.3. Непосредственно перед началом дозирования консерванта (за 20 - 30 мин.) прекращается дозировка гидразина и аммиака.

3.1.4. Перед началом консервации проводится опрессовка системы дозирования. Система дозирования подключается на всас питательных насосов.

3.1.5. Для проведения химических анализов необходимо подготовить хим.реактивы, посуду и приборы в соответствии с методиками анализов, осуществить ревизию всех штатных пробоотборных точек.

3.2.1. В процессе консервации необходимо контролировать и регистрировать следующие параметры работы блока:

*) относится к барабанным котлам

3.2.4. Штатный химконтроль выполняется в обычном объеме.

3.3. Указания по проведению работ при консервации3.3.1. Начать дозировку консерванта на всас бустерных насосов. Требуемые концентрации консерванта и время консервации блока определяется в зависимости от его параметров, типов котла, турбины и удельной загрязненности внутренних поверхностей.

3.3.2. По результатам химконтроля может производиться корректировка основных технологических параметров (концентрация консерванта и продолжительность дозирования).

3.3.3. При существенном повышении концентраций примесей в рабочем теле обеспечивается их удаление из трактов (продувка, размыкание контура).

3.3.4. При нарушениях в режиме работы блока проведение операций по консервации прекратить и продолжить после восстановления параметров работы блока.

3.3.5. По окончании консервации оборудование выводится в ремонт (резерв) в соответствии со штатной инструкцией. При достижении температуры воды в полостях оборудования не ниже 60 °С сдренировать рабочее тело со сбросом на шламоотвал или осуществить сброс в канализацию с соблюдением норм ПДК.

4.1.1.1. Котел остановлен и сдренирован.

4.1.1.2. Выбор параметров процесса консервации (временные характеристики, концентрации консерванта на различных этапах) осуществляется исходя из предварительного анализа состояния котла, включая определение величины удельной загрязненности и химического состава отложений внутренних поверхностей нагрева котла.

4.1.1.3. Перед началом работ провести анализ схемы консервации (ревизия оборудования, трубопроводов и арматуры, используемых в процессе консервации, системы контрольно-измерительных приборов).

4.1.1.4. Собрать схему для проведения консервации, включающую котел, систему дозирования реагента, вспомогательное оборудование, соединительные трубопроводы.

4.1.1.5. Опрессовать систему консервации.

4.1.1.6. Подготовить требуемые для проведения химических анализов химреактивы, посуду и приборы в соответствии с методиками проведения анализов.

4.1.2.1. В процессе консервации необходимо контролировать следующие параметры:

- температуру питательной воды;

- температуру котловой воды;

- при включении горелок - температуру и давление в котле.

4.1.2.2. Показатели по п. 4.1.2.1. регистрировать каждый час.

4.1.2.3. Зарегистрировать время начала и окончания ввода и расход консерванта.

4.1.2.4. Периодичность и объем дополнительного химического контроля в процессе консервации приведены в таблице .

4.1.2.5. Штатный химконтроль выполняется в обычном объеме.

4.1.3. Консервация из "холодного" состояния.4.1.3.1. Заполнить котел питательной водой с температурой не ниже 80 °С через коллектор нижних точек с одновременным дозированием консерванта до растопочного уровня. Растопить котел для создания необходимой температуры не ниже 100 °С и не выше 150 °С.

4.1.3.2. Установить в контуре расчетную концентрацию консерванта. В зависимости от результатов анализов проводить периодическое дозирование консерванта либо в нижние точки экранов, либо в нижний пакет водяного экономайзера.

4.1.3.3. Периодически производить продувку котла через дренажи нижних точек для удаления шлама, образовавшегося в процессе консервации оборудования вследствие частичной отмывки. Во время проведения продувки дозирование консерванта прекратить. После продувки производить подпитку котла.

4.1.3.4. Периодической растопкой котла или регулировкой количества включенных горелок необходимо поддерживать в рабочем контуре требуемые для консервации параметры (температура, давление). При растопке котла открыть воздушник насыщенного пара с пароперегревателя для сдувки пара.

4.1.3.5. После окончания консервации погасить горелки, кратковременно провентилировать газо-воздушный тракт, отключить дымососы и закрыть шибера, отключить систему дозирования консерванта и перевести котел в режим естественного расхолаживания. При средней температуре воды в котле 60 °С сдренировать котел в систему ГЗУ или при соблюдении норм ПДК осуществить сброс воды в канализацию.

При нарушении технологических параметров процесса консервации прекратить работы и начать консервацию после восстановления необходимых параметров работы котла.

4.1.4. Консервация при останове.4.1.4.1. За 10 - 12 часов до начала проведения консервации прекращают дозировку фосфатов.

4.1.4.2. Непосредственно перед отключением котла от паросборного коллектора желательно произвести удаление шлама через нижние коллекторы 7 (рис. 4.1 .1) экранных поверхностей нагрева.

4.1.4.3. За 15 - 20 минут до отключения котла от общего паросборного коллектора прекращают непосредственную продувку.

4.1.4.4. После окончания продувки котла от паросборного коллектора включают линию рециркуляции котловой воды из барабана котла на вход экономайзера и подают консервант в питательную воду перед экономайзером по линии 9 и по линии 10 в линию фосфатирования и барабан котла.

4.1.4.5. Перед окончанием консервации согласно режимной карте останова открывают продувку котла. Продувку ведут с минимальными расходами, что обеспечивает сохранение высокой температуры, необходимой для обеспечения максимальной эффективности консервации.

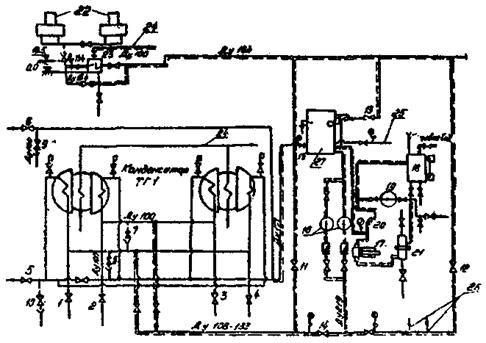

Рис. 4.1. Схема консервации барабанного котла в режиме его останова

1, 2 - система дозирования консерванта; 3 - экономайзер; 4 - выносной циклон (соленый отдел);

5 - барабан котла (чистый отсек); 6 - экран (соленый отсек); 7 - линия периодической продувки;

8 - опускные трубы; 9 - трубопровод подачи водной эмульсии консерванта на вход экономайзера котла;

10 - трубопровод подачи водной эмульсии консерванта в барабан котла; 11 - пароперегреватель;

12 - воздушник пароперегревателя; 13 - линия фосфатирования.

4.1.4.6. Процессу пассивации сопутствует частичная отмывка поверхностей нагрева котла от рыхлых отложений, переходящих в шлам, который необходимо удалять с продувкой. В период консервации постоянная продувк; закрыта. Первую продувку проводят через нижние коллекторы через 3 - 4 часа начиная с панелей солевых отсеков.

4.1.4.7. При давлении в барабане котла на уровне 1,0 - 1,2 МПе осуществляют продувку котла через воздушник 12. При этом пар с высокие содержанием консерванта проходит через пароперегреватель, что обеспечивает его более эффективную консервацию.

4.1.4.8. Консервация заканчивается при охлаждении поверхностей нагрева до 60 °С. По окончании расхолаживания сдренировать котел в систему ГЗУ или при соблюдении норм ПДК осуществить сброс воды в канализацию.

4.1.4.9. При нарушении технологических процессов консервации прекратить работы и начать консервацию после восстановления необходимых параметров работы котла.

4.2.1.1. Котел остановить и сдренировать.

4.2.1.2. Схема консервации котла представлена на рис. 4.2. 1. (на примере котла ТГМП-114). Для проведения консервации организуется контур циркуляции: деаэратор, питательный и бустерные насосы, собственно котел, БРОУ, конденсатор, конденсатный насос, БОУ, ПНД и ПВД байпасируются. В период прокачки консерванта через ППП обоих корпусов котла сброс происходит через СПП-1,2.

4.2.1.3. Дозировочная установка подключается на всас БЭН.

4.2.1.4. Производится заполнение контура циркуляции.

4.2.1.5. Включается в работу БЭН.

4.2.1.6. Производится разогрев рабочей среды до температуры 150 - 200 °С путем периодического включения горелок.

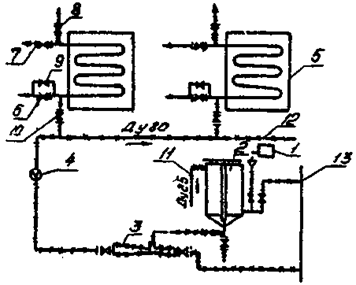

Рис. 4.2. Схема консервации прямоточного котла СКД

4.2.2.1. В процессе консервации необходимо контролировать следующие параметры:

- температуру питательной воды;

- температуру и давление в котле.

4.2.2.2. Показатели по п. 4.2.2.1. регистрировать каждый час.

4.2.2.3. Зафиксировать время начала и окончания дозирования консерванта и его расход.

4.2.2.4. Периодичность и объем химического контроля в процессе консервации приведены в таблице .

4.2.3.1. Приступить к дозированию консерванта на всас БЭН.

4.2.3.2. В процессе консервации производить 2 раза в смену интенсивную продувку котла в течение 30 - 40 секунд.

4.2.3.3. Поддержание необходимого диапазона температур циркулирующей среды обеспечивается путем периодического включения горелок.

4.2.3.4. После завершения процесса консервации подача пара в деаэратор прекращается, контур циркуляции находится в работе до достижения средней температуры среды 60 °С. После этого выполняются все мероприятия, предусмотренные инструкцией по эксплуатации при останове котла (дренирование водопарового тракта, вакуумная сушка консервируемых элементов и т.д.).

4.3.1.1. Котел остановлен и сдренирован.

4.3.1.2. Выбор параметров процесса консервации (временные характеристики, концентрации консерванта на различных этапах) осуществляется исходя из предварительного анализа состояния котла, включая определение величины удельной загрязненности и химического состава отложений внутренних поверхностей нагрева котла.

4.3.1.3. Перед началом работ провести анализ схемы консервации (ревизия оборудования, трубопроводов и арматуры, используемых в процессе консервации, системы контрольно-измерительных приборов).

4.3.1.4. Собрать схему для проведения консервации, включающую котел, систему дозирования консерванта, вспомогательное оборудование, соединительные трубопроводы, насосы. Схема должна представлять собой замкнутый контур циркуляции. При этом необходимо отсечь контур циркуляции котла от сетевых трубопроводов и заполнить котел водой. Для подачи эмульсии консерванта в контур консервации может быть использована линия кислотной промывки котла.

4.3.1.5. Опрессовать систему консервации.

4.3.1.6. Подготовить требуемые для проведения химических анализов химреактивы, посуду и приборы в соответствии с методиками анализов.

4.3.2.1. В процессе консервации необходимо контролировать следующие параметры:

- температуру котловой воды;

- при включении горелок - температуру и давление в котле .

4.3.2.2. Показатели по п. 4.3.2.1. регистрировать каждые час.

4.3.2.3. Зафиксировать время начала и окончания ввода и расход консерванта.

4.3.2.4. Периодичность и объем дополнительного химического контроля в процессе консервации приведены в таблице.

4.3.3.1. Посредством насоса кислотной промывки (НКП) организуется циркуляция в контуре котел-НКП-котел. Далее разогреть котел до температуры 110 - 150 °С. Начать дозирование консерванта.

4.3.3.2. Установить в контуре расчетную концентрацию консерванта. В зависимости от результатов анализов проводить периодическое дозирование консерванта. Периодически (через 2 - 3 часа) производить продувку котла через дренажи нижних точек для удаления шлама, образовавшегося в процессе консервации оборудования. Во время проведения продувки дозирование прекращать.

4.3.3.3. Периодической растопкой котла необходимо поддерживать в рабочем контуре требуемые для консервации параметры (температура, давление).

4.3.3.4. После окончания консервации отключить систему дозирования, насос рециркуляции остается в работе в течение 3 - 4 часов.

4.3.3.5. Насос рециркуляции отключить, перевести котел в режим естественного расхолаживания.

4.3.3.6. При нарушении технологических параметров консервации прекратить процесс и начать консервацию после восстановления параметров работы котла.

5.1. Вариант 15.1.1. Наиболее благоприятными условиями проведения консервации турбины является совмещение штатного режима влажнопаровой промывки проточной части турбины (где это предусмотрено) с одновременным дозированием в пар консерванта или путем дозирования водной эмульсии консерванта в слабоперегеретый пар перед турбиной со сбросом конденсата (по разомкнутой схеме).

5.1.2. Объемные пропуски пара выбираются из условий поддержания пониженных оборотов ротора турбины (с учетом критических частот).

5.1.3. Температура пара в выхлопном патрубке турбины должна поддерживаться не ниже 60 - 70 °С.

5.2. Вариант 25.2.1. Консервация турбины может выполняться отдельно от котла с использованием пара собственных нужд СН (Р = 10 - 13 кг/см 2. t = 220 - 250 °С) с раскруткой ротора турбины с частотой в диапазоне 800 - 1200 об/мин (в зависимости от критических частот).

5.2.2. В линию обеспаривания перед стопорным клапаном подается пар, насыщенный консервантом. Пар проходит проточную часть турбины, конденсируется в конденсаторе, а конденсат сбрасывается через линию аварийного слива за ПНД. При этом консервант адсорбируется на поверхностях проточной части турбины, трубопроводов, арматуры и вспомогательного оборудования.

5.2.3. На протяжении всего времени консервации турбины поддерживается следующий температурный режим:

- в зоне паровпуска в начале консервации температура составляет 165 - 170 °С, к моменту окончания консервации температура понижается до 150°С;

- температура в конденсаторе поддерживается на уровне максимально возможной в пределах, определяемых инструкцией завода-изготовителя.

5.3. Вариант 35.3.1. Консервация турбины осуществляется после останова при остывании корпуса за счет заполнения парового пространства конденсатора и турбины консервирующей смесью (конденсат + консервант).

5.3.2. Заполнение парового пространства конденсатора и турбины водой с консервантом производится при достижении в процессе расхолаживания температуры металла корпуса ЦВД примерно 150 °С и ЦНД 70 - 80 °С.

5.3.3. Одновременно с выполнением процедур по п. 5.3.2. включается валоповорот турбины.

5.3.4. Паровое пространство ЦНД и конденсатора заполняется через конденсатор, а паровое пространство ЦВД и ЦСД - через дренажные линии.

5.3.5. В зависимости от конструкции турбины и специфических условий конкретной станции заполнение производится до уровня, расположенного ниже горизонтального разъема турбины примерно на 200 - 300 мм.

5.3.6. Поддержание в период консервации постоянной температуры консерванта и металла турбоустановки осуществляется за счет барботажа через консервант пара низкого давления, поступающего от постороннего источника (например, от соседней работающей турбины или общестанционного паропровода и т.п.); пар подводится в конденсатор и расширители дренажей ЦВД и ЦСД.

5.3.7. Во время консервации для выравнивания температуры и концентрации консерванта производится его циркуляция в конденсаторе. Это осуществляется с помощью конденсатного насоса по линии рециркуляции на весь период консервации.

6.1. Принципиальная схема приготовления и дозирования консерванта при помощи шестеренчатого насоса.Для приготовления и дозирования консерванта используется компактная система дозирования, схема которой представлена на рис. 6.1 .1.

Рис. 6.1. Схема дозировочной установки

1 - бак; 2 - насос; 3 - линия циркуляции; 4 - подогреватель;

5 - электропривод с редуктором; 6 - патрубки;

7 - пробоотборник; 8 - кран сливной

В бак 1. где установлен теплообменник 4. загружается консервант. Путем обогрева бака питательной водой (t = 100 °C) получают расплав консерванта, который насосом 2 подается в линию 9 на всас питательного насоса ПЭН.

В качестве дозирующего насоса можно использовать насосы типа HШ-6, НШ-3 или HШ-1.

Линия 6 соединяется с напорным трубопроводом насоса ПЭН.

Давление в линии циркуляции контролируется манометром.

Температура в баке 1 не должна снижаться ниже 70 °С.

Установка проста в эксплуатации и надежна. Компактная система дозирования занимает мало места, до 1,5 м 2 и легко перемонтируется с одного объекта на другой.

6.2. Принципиальная схема дозирования консерванта по методу выдавливанияНа рис. 6.2 .1. приведена принципиальная схема установки дозирования, основанной на принципе выдавливания.

Рис. 6.2. Принципиальная схема дозирования консерванта по методу выдавливания

Указанная установка может быть использована при консервации и отмывке водогрейных котлов по замкнутому контуру циркуляции.

Установка подключается байпасом к насосу рециркуляции.

Расчетное количество консерванта загружается в емкость 8 с уровнемером и теплом рабочего тела (котловая вода, питательная вода) консервант расплавляется до жидкого состояния.

Расход рабочего тела через теплообменник 9 регулируется задвижками 3 и 4 .

Необходимое количество расплава консерванта через задвижку 5 перепускается в дозировочную емкость 10 и далее задвижками 1 и 2 регулируется необходимый расход и скорость движения рабочего тела через дозировочную емкость.

Поток рабочего тела, проходя через расплав консерванта, захватывает последний в контур циркуляции котла.

Давление на входе контролируется манометром 11 .

Для выпуска воздуха из дозировочной емкости при заполнении и дренирования служат задвижки 6 и 7. Для лучшего перемешивания расплава в дозировочную емкость монтируется специальный диффузор.

6.3. Система приготовления и дозирования эмульсии консервантаСистема дозирования консерванта (рис. 6.3 .1.) предназначена для создания и поддержания в период дозирования требуемой концентрации консерванта в консервируемом контуре путем впрыска водной эмульсии консерванта повышенной концентрации на всас питательных насосов.

Рис. 6.3. Принципиальная схема системы дозирования реагента

Система дозирования включает в себя:

- систему приготовления эмульсии консерванта;

- систему обогрева тракта впрыска;

- систему впрыска эмульсии консерванта.

Водная эмульсия консерванта приготавливается в теплоизолированном цилиндрическом баке объемом 3 - 4 м 3. Бак заполняется водой из системы ХВО. При помощи основного нагревателя, расположенного в нижней части бака, вода нагревается до температуры 90 °С. Нагреватель изготавливается в виде змеевика и рассчитан на подогрев воды в объеме бака с 15 °С до указанной температуры в течение 1 - 1,5 часов. Греющей средой является пар с параметрами: Р = 1,2 МПа, t = 190 °С. В период дозирования этот же нагреватель служит для поддержания температуры эмульсии на уровне 80 - 90 °С (при минимальном расходе пара). Температура воды или эмульсии консерванта в баке как в период подготовки, так и в период дозирования контролируется ртутном термометром, помещенным в специальную капсулу, а также термопарным зондом с выводом сигнала на вторичный прибор. Уровень эмульсии консерванта в баке контролируется по поплавковому уровнемеру.

Бокс расплава консерванта представляет собой каркасную конструкцию, обтянутую металлической сеткой, расположенным внутри нее паровым нагревателем.

В боксе расплава консервант расплавляется и смешивается с подогретой водой. По оценке время расплава составляет 20 - 30 мин. Эмульсия консерванта приготавливается путем перемешивания содержимого бака с помощью механических лопастных мешалок с электроприводами. Для повышения интенсивности перемешивания и улучшения качества эмульсии консерванта предусмотрен контур рециркуляции с центробежным насосом.

Контроль за концентрацией консерванта и качеством эмульсии осуществляется по результатам анализа проб, взятых из специального пробоотборника.

Процесс приготовления эмульсии консерванта занимает 3 - 4 часа. В течение этого времени рекомендуется провести не менее 2-х анализов эмульсии из бака.

В связи с тем, что температура плавления консерванта сравнительно невысока, существует опасность при пониженных температурах образования пробок и сгустков в линиях впрыска и в элементах оборудования. Чтобы избежать этого, все основные линии прокладываются в сопровождении трубки, обогреваемой паром. С помощью трубы-спутника обогревается также арматура, расположенная на магистральных линиях впрыска и качающие узлы насосов.

Система впрыска включает в себя два параллельно включенных насоса. В зависимости от режимных параметров консервируемого оборудования могут использоваться центробежные насосы или насосы-дозаторы типа.

При проведении консервации обеспечивается выполнение условий техники безопасности в соответствии с требованиями "ПТБ при эксплуатации тепломеханического оборудования электрических станций и тепловых сетей" М, 1991 г.

Пленкообразующий амин (октадециламин) относится к реагентам, применение которых одобрено и разрешено к использованию FDA/USDA и международной организацией World Assosiation of Nuclear Operation (WANO).

В специально проведенных исследованиях [1 ] показано, что водная эмульсия октадециламина нетоксична даже при концентрации 200 мг/кг, что значительно превышает концентрации октадециламина в водных эмульсиях, которые используются для защиты металла энергетического оборудования от стояночной коррозии. Хирургические перевязочные средства, стерилизованные в паре, содержащем октадециламин с концентрацией от 0,5 до 1,0 г/кг не вызывали вредных эффектов на коже. Показано также [2. 3 ], что хроническая токсичность октадециламина не наблюдалась при дозах этого продукта до 3 мг/кг, скармливаемых собакам ежегодно в течение года; при дозах 5,5 мг/кг, скармливаемых крысам в течение 2-х лет, также токсичность отсутствовала.

Предельно допустимые концентрации (ПДК) алифатических аминов с числом атомов углерода в молекуле 16 - 20 (октадециламин имеет 18 атомов углерода в молекуле) в воде водоемов санитарно-бытового использования составляет 0,03 мг/л (Санитарные правила и нормы № 4630-88 от 4.07.88) в воздухе рабочей зоны - 1 мг/м 3 (ГОСТ 12.1.005-88 ), в атмосферном воздухе - 0,003 мг/м 3 (список № 3086-84 от 27.08.84). Октадециламин для человека практически безвреден, однако необходимо избегать прямого контакта с ним, так в зависимости от индивидуальной восприимчивости иногда отмечается покраснение кожи, зуд, которые обычно через несколько дней после прекращения контакта с реагентом исчезают.

Имеющим контакт с пленкообразующими аминами, особенно с горячими их парами, нельзя одновременно работать со спиртами, т.к. спирт является растворителем аминов и токсичность их спиртовых растворов будет гораздо более высокой, чем токсичность водных суспензий аминов, которые плохо растворяются в воде.

При работе с пленкообразующими аминами необходимо строгое соблюдение правил личной гигиены, использование резиновых перчаток, фартука, защитных очков, при длительном контакте респиратора типа "лепесток".

При попадании эмульсии октадециламина на кожу необходимо промыть ее чистой водой и 5 %-ным раствором уксусной кислоты.

При использовании октадециламина для консервации оборудования ТЭС отработанный консервант, загрязненный продуктами коррозии конструкционных материалов и другими перешедшими из отложений примесями рекомендуется сбрасывать в отстойник (шламоотвал, пруд-охладитель и т.п.). Благодаря способности октадециламина к биологическому расщеплению с течением времени, нагрузка на отстойник по октадециламину при периодических консервациях энергетического оборудования на ТЭС незначительна.

После завершения консервации консервант из защищаемого оборудования в зависимости от имеющихся на ТЭС возможностей может быть сброшен: на шламоотвал; в систему золошлакоудаления; в систему промливнестоков с разбавлением до ПДК.

Возможно также на линии сброса эмульсии октадециламина установить фильтр, загруженный антрацитом, что позволит удалить октадециламин, а воду после фильтра возвратить в тракт ТЭС для повторного использования.

1. Акользин П.А. Королев Н.И. Применение пленкообразующих аминов для защиты от коррозии теплосилового оборудования. Москва, 1961.

2. Лойт А.О. Филов В.А. О токсичности алифатических аминов и изменении ее в гомологических рядах. Гигиена и санитария, № 2, 1962, 23 - 28.

3. Демишкевич Н.Г. К токсикологии аминов высшего алифатического ряда (16 - 20 углеродных атомов). Гигиена и санитария, № 6, 1968, 60 - 63.

© 2007 ООО «МЦК» Независимая строительная экспертиза недвижимости: обследование зданий, контроль качества строительства, техническое проектирование домов в Москве и регионах России. Энергетическое обследование зданий и энергоаудит предприятий.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО СИЛИКАТНОЙ ОБРАБОТКЕ ПОДПИТОЧНОЙ ВОДЫ СЕТЕВОГО ТРАКТА НА ТЭЦ

Срок действия с 01.10.83

до 01.01.2006

_______________

* Срок действия.

Измененная редакция, Изм. N 2. 4. 5 .

** См. ярлык "Примечания".

РАЗРАБОТАНЫ Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом им. Ф.Э.Дзержинского

УТЕРЖДЕНЫ Главным техническим управлением по эксплуатации энергосистем 04.07.83

Заместитель начальника Д.Я.Шамараков

ВНЕСЕНЫ: Изменение N 1. утвержденное Главным научно-техническим управлением энергетики и электрификации 21.01.86 с 01.01.87, Изменение N 2. утвержденное Заместителем начальника Главтехуправления А.П.Берсеневым 27.06.88 с 01.10.88, Изменение N 3. утвержденное начальником Департамента науки и техники РАО "ЕЭС России" В.В.Кудрявым 10.09.1993 с 01.01.94, Изменение N 4. утвержденное Первым заместителем начальника Департамента стратегии развития и научно-технической политики РАО "ЕЭС России" А.П. Берсеньевым 05.01.98, Изменение N 5. утвержденное Первым заместителем начальника Департамента научно-технической политики и развития РАО "ЕЭС России" А.П.Ливинским 26.03.2001 с 01.04.2001

Изменения N 1, 2, 3, 4, 5 внесены юридическим бюро "Кодекс"

1. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящие Методические указания устанавливают требования по проектированию и эксплуатации силикатных установок, предназначенных для защиты от коррозии оборудования и трубопроводов подпиточного и сетевого тракта ТЭЦ независимо от типа системы теплоснабжения (с открытым или закрытым водоразбором).

В условиях работы теплофикационного оборудования и трубопроводов подпиточного и сетевого трактов ТЭЦ возможна интенсивная углекислотная, кислородная и подшламовая коррозия. Развитие этих видов коррозии обусловлено некачественной деаэрацией подпиточной воды, умягчением ее по схемам Na-катионирования или подкисления, использованием водопроводной воды с низким значением показателя рН (6,5-7,2), повышением температуры воды в подпиточном тракте и загрязненностью воды окислами железа.

Проблема защиты от коррозии подпиточного и сетевого тракта ТЭЦ тесно связана также с повышением качества воды в системах теплоснабжения с непосредственным водоразбором (открытых системах).

Качество воды, подаваемой в системы горячего водоснабжения, в ряде случаев значительно отличается от ГОСТ 2874-82* "Вода питьевая" по содержанию железа и цветности.

__________________

* На территории Российской Федерации действует ГОСТ Р 51232-98. - Примечание "КОДЕКС".

Применение традиционных методов химического обескислороживания и подщелачивания с помощью гидразина, сульфита натрия и аммиака полностью исключено для открытых систем теплоснабжения. Использование едкого натра для коррекционной обработки приводит к снижению общей коррозии металла, но способствует ее локализации, особенно при содержании хлоридов в подпиточной воде свыше 50 мг/дм (50 мг/дм ) и солесодержании свыше 200 мг/дм (200 мг/дм ).

Силикатная обработка воды подпиточного и сетевого трактов ТЭЦ является коррекционным методом предотвращения коррозии и заноса ее продуктами поверхностей теплообменных аппаратов, водогрейных котлов, трубопроводов и другого оборудования, изготовленного из цветных и черных металлов; это эффективное средство повышения качества воды, идущей на открытый водоразбор. Однако следует указать, что силикатная обработка не исключает необходимости качественной деаэрации, уплотнения систем, защитных покрытий аккумуляторных баков и других мероприятий, обеспечивающих максимальную защиту оборудования от коррозии, поскольку использование подобного ингибитора следует рассматривать как средство исправления недостатков в практическом ведении водно-химического режима теплосети.

Технология силикатной обработки при надежном водно-химическом режиме теплосети зависит от качества исходной воды и схемы ее приготовления. При внедрении коррекционной обработки воды силикатом натрия необходимо поддерживать гидравлический и тепловой режим водогрейных котлов с учетом зависимостей минимального давления за котлом от температуры воды при номинальном расходе воды и максимально допустимой температуры воды за котлом от расхода воды через котел.

(Измененная редакция, Изм. N 2. 3 ).

2. СВОЙСТВА СИЛИКАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ2.1. Для силикатной обработки воды подпиточного и сетевого трактов ТЭЦ наиболее распространенный товарный продукт - силикат натрия (жидкое стекло натриевое), ГОСТ 13078-81. Допустима замена жидкого стекла натриевого калиевым по ТУ 6-18-204-74 для закрытых систем теплоснабжения.

Жидкое стекло представляет собой густой раствор желтого или серого цвета без механических включений, видимых невооруженным глазом.

Качество товарного жидкого стекла определяется показателями, приведенными в табл.1.

где , и - константы, равные соответственно 24,88; 0,071 и 2,071;

- плотность жидкого стекла при 20 °С;

- содержание оксида натрия, % по массе;

- молекулярная масса щелочного оксида, равная для оксида натрия 62.

2.2. Жидкое стекло поступает в железных бочках вместимостью 250 дм или в цистернах. Его следует хранить в сухих закрытых помещениях при температуре не ниже +5 °С.

2.3. Силикат натрия - щелочной реагент, способность которого к повышению рН (обычно до 8,6) определяется его концентрацией и буферностью обрабатываемой воды (содержанием бикарбонатов).

2.4. Предельно допустимая концентрация силиката натрия в питьевой воде составляет 40 мг/дм (40 мг/дм ) SiO или 50 мг/дм (50 мг/дм ) SiO (см. п.132 Перечня материалов и реагентов, разрешенных Главным санитарно-эпидемиологическим управлением Министерства здравоохранения СССР для применения в практике хозяйственно-питьевого водоснабжения. (М. Министерство здравоохранения СССР, 1979) и представляет собой суммарную концентрацию силикатов в обрабатываемой воде, состоящую из начальной их концентрации в исходной воде и дозы, вводимой при ее обработке.

2.5. Силикаты щелочных металлов независимо от толщины находящегося на внутренней металлической поверхности теплосети слоя ржавчины создают прочный, плотный, но достаточно тонкий (20 мкм) защитный слой в виде соединения Fe О ·FеSiO .

Образующийся на поверхности металла ферросиликат FеSiO укрепляет уже имеющийся там магнетит Fe O и экранирует (защищает) металл от действия коррозионных агентов СО и О .

На поверхности металла образуются два слоя: один вблизи его поверхности - тонкий защитный слой, прочно сцепленный с металлом, другой - рыхлый, наносный, сравнительно легко отслаиваемый; первый слой экранирует металл от воздействия среды и обеспечивает защиту металла. Второй слой, являющийся продуктом взаимодействия рыхлых по своей структуре окислов железа различного состава, иногда достигающих толщины нескольких миллиметров, не обладает достаточными защитными свойствам

2.6. При силикатной обработке воды в зависимости от содержания растворенного кислорода возможен различный механизм образования защитных пленок. По тракту до деаэратора образование сплошных пленок ферросиликатов на металле маловероятно. Локальное их образование происходит при коррозии металла и интенсивном поступлении ионов Fе .

В этом случае ферросиликат, образующийся совместно с магнетитом, частично укрепляет на поверхности металла продукты коррозии, заполняя дефекты в структуре защитных пленок.

Образование более совершенных сплошных пленок можно ожидать при силикатной обработке воды в тракте после деаэратора при низком содержании кислорода, т.е. в условиях, когда все поступающее в результате коррозии железо связывается на поверхности металла в ферросиликат.

Для быстрого роста защитной пленки при силикатной обработке воды необходимо создание достаточно низкого окислительно-восстановительного потенциала среды, что обеспечивается хорошо налаженной деаэрацией, а в ряде случаев (при консервации оборудования) соответствующей дозировкой силиката натрия вместе с восстановителем (сульфитом натрия). Последний применяется только для закрытых систем теплоснабжения.

В воде с кальциевой жесткостью выше 1 мг-экв/дм возможен иной механизм образования защитных пленок. В этом случае соединения кремния способны соединяться с кальцием и затем с соединениями железа по схеме образования активированного комплекса

2.7. Силикаты щелочных металлов при концентрации 10-25 мг/дм SiO - эффективные высокотемпературные ингибиторы коррозии в проточных системах в условиях низкого содержания кислорода.

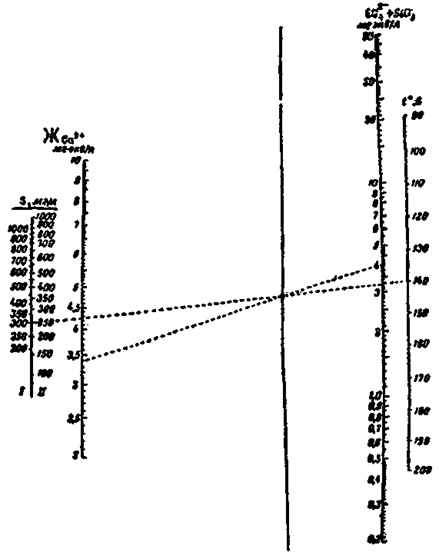

3. ОПИСАНИЕ УСТАНОВКИ ПРИГОТОВЛЕНИЯ, ХРАНЕНИЯ И ДОЗИРОВАНИЯ СИЛИКАТА НАТРИЯ3.1. Принципиальная схема установки приведена на рис.1. В состав установки входит следующее основное оборудование:

а) автоцистерна вместимостью =3 м (1) для перевозки жидкого стекла 1;

б) бак приготовления и хранения рабочего раствора силиката натрия 2 вместимостью 7 м с уровнемером, к которому подведены трубопроводы воды и жидкого стекла;

в) насос 3 типа АХ 20/18 (допускает наличие механических примесей до 1,5% и плотность перекачивающей среды до 1,85 г/см ), предназначен для:

- перекачки жидкого стекла из цистерны;

- перемешивания раствора силиката натрия в баке при его приготовлении;

- заполнения бака-мерника суточного расхода (4), служащего для обеспечения рабочим раствором насоса-дозатора;

г) насос-дозатор 6 серии НД (в зависимости от подпитки НД-60 или НД-400) с предохранительным клапаном 7. Насос вводит силикат натрия в трубопровод подпиточной воды. При автоматизации ввода силиката натрия следует использовать насосы-дозаторы НД 0,5Э (насосы завода "Ригахиммаш" с автоматической регулировкой подачи);

д) фильтр 5 раствора силиката натрия =50 мм с металлической сеткой (ячейка 0,5 мм) между фланцами.

Рис.1. Принципиальная схема установки приготовления, хранения и дозирования силиката натрия

в подпиточный тракт теплосети:

1 - автоцистерна для перевозки жидкого стекла; 2 - бак приготовления и хранения рабочего раствора

силиката натрия; 3 - насос для перекачки и перемешивания жидкого стекла; 4 - бак-мерник суточного расхода;

5 - сетчатый механический фильтр; 6 - насос-дозатор; 7 - предохранительный клапан; 8 - насос перекачки

жидкого стекла; 9 - ячейка хранения жидкого стекла; 10 - железнодорожная цистерна; 11 - трубопровод

подпиточной воды диметром 600 мм; 12 - трубопровод умягченной воды (сетевой) 40 °С;

13 - трубопровод подвода пара (штанга); 14 - трубопровод подвода воды

для промывки линии; 15 - дренажный канал

3.2. Жидкое стекло для тепловых сетей ТЭЦ с большим водоразабором (1000-3000 м /ч) поступает в железнодорожных цистернах 10 с нижним сливом. Слив производится через специальное устройство со стыковкой сливного шланга и сливного устройства цистерны с помощью насоса 8 типа АХ 20/18 в ячейку для хранения жидкого стекла 9.

В зимний период загустевшее жидкое стекло разогревают свежим паром непосредственно в цистерне с помощью штанги 13.

3.3. Для хранения жидкого стекла может быть использована типовая ячейка мокрого хранения реагентов вместимостью 80 м или специально изготовленные ячейки из листовой стали вместимостью по 20-30 м с защитными покрытиями, устойчивыми в щелочной среде.

3.4. Транспортировка жидкого стекла непосредственно в расходные баки осуществляется посредством передвижной емкости 3 м с нижним сливом и штуцером для шланга, трубопровода "связи" ячейки мокрого хранения с баком запаса раствора силиката натрия.

Трубопровод связи 80 мм на открытом воздухе прокладывается вместе с тепловым спутником - трубопроводом 15-25 мм с общей наружной изоляцией. Перекачка жидкого стекла осуществляется насосом типа АХ; после перекачки трубопроводы необходимо промыть водой.

3.5. Приготовление рабочего раствора силиката натрия и заполнение бака-мерника производится в следующем порядке.

3.5.1. Жидкое стекло привозится в автоцистерне 1 (см. рис.1) =3 м или перекачивается из ячейки хранения жидкого стекла. Бак 2 приготовления рабочего раствора силиката натрия =7 м заполняется водой менее чем на 1/2 высоты нижнего водомерного стекла. Температура воды в баке должна быть не выше 40 °С.

Собирается схема приема жидкого стекла в бак =7 м . Включается насос 3 типа АХ.

После перекачивания жидкого стекла цистерна, трубопроводы и арматура промываются теплой водой. Вода подается из шланга через лаз цистерны и откачивается насосом 3 в бак приготовления рабочего раствора.

Затем закрываются задвижки и включается насос 3 для перемешивания смеси в течение 1 ч.

3.5.2. Плотность рабочего раствора силиката натрия должна быть (1,18-1,2)·10 кг/м , концентрация SiO составляет 15-16%.

Концентрация SiО в рабочем растворе силиката натрия проверяется по щелочности раствора индикатором - фенолфталеином.

Концентрация SiО определяется по табл.2.

3.5.3. Для заполнения бака-мерника 4 (см. рис.1) необходимо открыть вентиль и включить насос 3. При накоплении шлама на дне баков 2 и 4 необходимо промыть их водой.

3.6. Дозировка силиката натрия в подпиточную воду производится в следующем порядке.

3.6.1. Перед началом дозировки силиката натрия (для оценки экономической эффективности ввода силиката натрия) необходимо измерить температурные напоры в сетевых водоподогревательных установках, а в водогрейных котлах - температуру уходящих газов. Кроме того, для определения экономической эффективности силикатной обработки необходимо вести учет количества выходящих из строя участков трубопроводов теплосети и другого оборудования.

3.6.2. Точка ввода силиката натрия в подпиточный тракт теплосети в зависимости от схемы предварительной подготовки воды может быть на стороне всасывания подпиточных насосов (в холодную воду); до механических фильтров (при отсутствии ионообменных фильтров); после Na-катионитных фильтров; после декарбонизатора при использовании схемы Н-катионирования с "голодной" регенерацией фильтров или наличии схемы подкисления.

Возможен ввод силиката натрия после деаэратора для снижения расхода реагента при наличии защитных покрытий тракта до деаэратора, а также в обратную воду теплосети при снижении силикатного модуля в рабочем растворе до 2 с помощью добавления раствора едкого натра и снижения концентрации SiO в рабочем растворе до 10%.

3.6.3. Перед вводом силиката натрия трубы теплообменных аппаратов и водогрейных котлов должны быть очищены от отложений, измерены и доведены до нормы присосы в подогревателях сетевой воды и конденсаторах (работающих в режиме противодавления).

3.6.4. Необходимая подача насоса-дозатора рассчитывается по формуле

где - заданная концентрация силиката натрия, мг/дм ;

- концентрация SiО в жидком стекле, %;

- средняя подпитка воды, м /ч;

- плотность товарного силиката натрия, г/см ;

- объем силиката натрия в баке запаса 2 (см. рис.1), м ;

- объем воды в баке запаса, м ;

1,27 - коэффициент пересчета SiO в SiO .

Подача насоса-дозатора должна быть отрегулирована на 5,5·10 м /с (20 дм /ч).

3.6.5. Постепенный рост концентрации железа вследствие выноса продуктов коррозии наблюдается через 10-30 дней после прекращения обработки и зависит от солесодержания и качества деаэрации подпиточной воды. Поэтому допускаются периодические перерывы в дозировании силиката натрия в подпиточную воду.

3.6.6. Для схем подкисления или Н-катионирования с "голодной" регенерацией фильтров необходимо автоматизировать регулирование дозирования раствора жидкого стекла по импульсу рН и поддерживать его для открытых систем на уровне 8,4±0,2.

Зонд для отбора проб на датчик рН-метра следует устанавливать не ближе 25 м к месту ввода жидкого стекла.

РД 34.37.505-83 Методические указания по силикатной обработке подпиточной воды сетевого тракта на ТЭЦ (с Изменениями N 1-5)