Рейтинг: 4.9/5.0 (1663 проголосовавших)

Рейтинг: 4.9/5.0 (1663 проголосовавших)Категория: Бланки/Образцы

Механические свойства заполнителей

Прочность заполнителя определяется прочностью горной, породы из которой он получен. Заполнители из прочных горных пород (гранита, диабаза) обладают высокой прочностью (80 МПа и выше). Заполнители из осадочных пород имеют прочность 30 МПа и выше. Прочность легких пористых заполнителей обычно составляет 2-20 МПа.

Прочность исходной горной породы определяют в том случае, когда заполнитель получают дроблением горных пород. Из пробы горной породы с помощью бурильного или камнерезного станка изготавливают пять образцов в виде цилиндра диаметром и высотой 40-50 мм или куба с таким же размером ребра. Грани образцов, к которым прикладывают нагрузку пресса, обрабатывают на шлифовальном станке (круге) для достижения их параллельности. Образцы после измерения испытывают на гидравлическом прессе

со скоростью приложения нагрузки 3-5 кгс/(см2-с) до разрушения образца. Предел прочности при сжатии определяют с точностью до 10 кгс/см2 (1 МПа) по формуле

R = F / А где F - разрушающее усилие пресса, кгс (Н);

Предел прочности исходной горной породы вычисляют как среднее арифметическое результатов испытания пяти образцов, при этом указывают верхний и нижний пределы прочности. В ряде случаев исходная горная порода бывает ослаблена крупными порами или трещинами. Щебень, полученный дроблением горной породы, может быть достаточно прочным, особенно его фракции. Поэтому для более точного определения прочности породы необходимо дополнительное испытание дробленной щебня (гравия), применяемого в качестве заполнителя в бетоне. Действующие стандарты предусматривают косвенное определение прочности заполнителей посредством условных механических испытаний по дробимости в стальном цилиндре со съёмным дном г, плунжером (рис. 2.12.1).

Площадь поперечного сечения образца определяют непосредственным измерением штангенциркулем его толщины и ширины.

Площадь поперечного сечения образцов сложной конфигурации определяют по расчетным формулам или по массе. Метод подсчета площади поперечного сечения таких образцов приводится в стандартах или технических условиях на металлопродукцию.

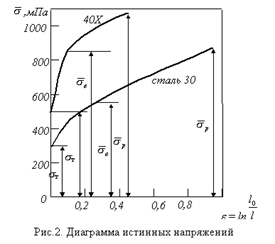

Поскольку площадь поперечного сечения образца G увеличением деформации непрерывно уменьшается, а равномерность деформирования по длине образца нарушается, то необходимо строить не условные, а истинные ( действительные) диаграммы растяжения.

Соотношение площадей поперечного сечения образца и стоек подобрано так, чтобы при упрутопластическом деформировании образца исключались усталостное разрушение стоек и потеря их устойчивости.

Влияние ширины образца и количества слоев арматуры на прочность при изгибе однонаправленных эпоксидных боропластиков при комнатной.

Влияние площади поперечного сечения образца на прочность при изгибе исследовано недостаточно. Более подробно исследовано влияние толщины и ширины образца.

Зависимость коэффициента разцы почвы ненарушенной струк-фильтрации от времени. туры (.

А - площадь поперечного сечения образца ; t - время; Л0 и hi соответственно начальный и - о конечный гидравлический напор.

S - площадь поперечного сечения образца ; Са - коэффициент, зависящий от отношения радиуса кольца к его толщине и позволяющий учитывать снижение с вследствие изгиба.

А - площадь поперечного сечения образца. V-число цепей ( отрезков молекулы между ближайшими поперечными сшивками) в единице объема, Ь - постоянная Больцмаиа, Й2 - средний квадрат расстояний между концами цепей в иедеформиров.

А - площадь поперечного сечения образца ; ЕО - деформация, отнесенная к первоначальной длине; F ( t) - сила растяжения.

Так как площадь поперечного сечения образца определяет время проведения опыта, то желательно иметь образцы большого поперечного сечения, что особенно важно при фильтрации высоковязких жидкостей.

При дальнейшем нагружении площадь поперечного сечения образца в районе шейки резко уменьшается, и в точке М образец разрушается.

Схема испытания кирпича на сжатие.

Перед испытанием вычисляют площадь поперечного сечения образца как среднее арифметическое площадей верхней и нижней граней.

3.ПОСТРОЕНИЕ ЭПЮР КРУТЯЩИХ МОМЕНТОВ

4. НАПРЯЖЕНИЯ И РАСЧЕТ НА ПРОЧНОСТЬ

Кроме деформации растяжения или сжатия материал, нагруженного элемента конструкции, может испытыватьдеформацию сдвига. В сплошном материале деформацию сдвига можно осуществить, например, если подвергнуть кручению тонкостенную трубу (рис. 5.1, а ). Прямоугольные до деформации элементы материала стенок трубы превращаются в параллелограммы за счет изменения первоначально прямого угла на малый угол , называемый углом сдвига.

На рис. 5.1, б показан элемент, выделенный из стенки трубы. Компоненту касательных напряжений, возникающих на горизонтальных площадках в окружном направлении, обозначим . Одни напряжения существовать на гранях элемента не могут, так как они, образуя пару сил с моментом ( )dz. где в скобках дано значение касательных сил ( ), a dz — плечо пары сил, вызвали бы вращение элемента. Поэтому на вертикальных гранях указаны компоненты напряжений , приводящиеся к паре ( )dх. Найдем соотношение этих напряжений из условия равновесия элемента в виде равенства нулю суммы моментов этих пар:

Сократив это выражение на произведение , получим равенство

называемое законом парности касательных напряжений:на взаимно перпендикулярных площадках касательныенапряжения численно равны и направлены так, что стремятся вращать элемент в противоположные стороны. Подчеркнем, что в общем случае на каждой площадке могут возникать две компоненты касательных напряжений, например и . В законе о парности идет речь о компонентах, перпендикулярных линии пересечения ортогональных площадок.

Таким образом, в плоскости могут быть только два варианта действия касательных напряжений на гранях прямоугольного элемента материала, отличающиеся направлением векторов напряжений .

Напряженно-деформированное состояние, характеризуемое тем, что на гранях элемента возникают толькокасательные напряжения, называют чистым сдвигом.

Все элементы стенки трубы на рис. 5.1, находятся в одинаковых условиях и испытывают чистый сдвиг.

Закон Гука при сдвиге. Экспериментальное изучение деформации чистого сдвига обычно проводят путем кручения трубчатых образцов, подобных показанному на рис. 5.1, а. б, получая из эксперимента зависимость между напряжением и углом сдвига . Такая диаграмма сдвига изображена на рис. 2 для пластичной стали. Для напряжения , называемого пределом пропорциональности присдвиге, справедлива линейная зависимость, которая носит название закона Гука при сдвиге.

где G– модуль упругости второго рода ; - угол сдвига.

Напряжение является пределом текучести при сдвиге, т. е. касательным напряжением, при котором угол сдвига возрастает при постоянном напряжении. Для пластичного материала протяженность диаграммы сдвига довольно велика (на рис. 5.2 отмечено пунктиром). Завершается испытание в этом случае срезом материала в плоскости поперечного сечения трубчатого образца.

Рис. 5.2 – Диаграмма сдвига для пластичной стали

В формуле (5.2) G — это модуль упругости материала при сдвиге. Смещение (рис. 5.2) называют абсолютным сдвигом, а отношение

— относительнымсдвигом или, как указывалось, углом сдвига. Эта величина безразмерная, поэтому модуль сдвига G выражается в единицах напряжения (Па ). Теоретически доказана формула, связывающая для изотропного материала три константы упругости: Е — модуль упругости при растяжении; — коэффициент Пуассона; G — модуль сдвига, а именно:

Например, для стали Е =200 ГПа. =0,25 и по формуле (5.3) найдем, что G =80 ГПа. Зависимость (5.3) подтверждается экспериментально. Характерно, что для многих материалов предел текучести при сдвиге связан с пределом текучести при растяжении следующим соотношением:

Расчет болтовых и заклепочных соединений

Болты и заклепки применяются для соединения между собой элементов металлических конструкций. Наиболее часто встречающиеся типы соединений, передающие растягивающую или сжимающую силу, показаны на рис. 5.3. На рис. 5.3, а показано соединение двух листов внахлестку. где каждый болт или заклепка при разрушении срезается по одной из плоскостей контакта соединяемых листов. Такие болты и заклепки называются односрезными.

На рис. 5.3, б показано соединение встык листов с одной накладкой. Болты или заклепки также односрезные. На рис. 5.3, в показано соединение встык с двумя накладками. Срез происходит по двум плоскостям контакта накладок и соединяемых листов. В этом случае болты и заклепки являются двухсрезными.

В методах расчета болтов и заклепок нет принципиальных различий.

В качестве примера рассмотрим работу односрезного болта или заклепки, соединяющей два листа (рис. 5.4, а, б ).

При расчете предполагается, что касательные напряжения равномерно распределены по площади среза болта или заклепки. Площадь среза односрезного болта или заклепки диаметром d равна . Тогда расчетное усилие, которое может быть воспринято односрезным болтом или заклепкой из условия прочности при срезе, определяется по формуле

где — расчетное сопротивление материала болта или заклепки на срез, — коэффициент условий работы.

Помимо среза возможно нарушение соединения вследствие смятия болта, заклепки или соединяемых листов в месте их контакта. Под смятиемпонимают местные пластические деформации, происходящие на поверхностях контакта. Смятие происходит по полуцилиндрической поверхности контакта, и напряжения смятия распределяются по ней неравномерно (рис. 5.4, в ). Для упрощения в расчет вводится условное напряжение смятия, равномерно распределенное по площади диаметрального сечения F = d? (рис. 5.4, г ), где ? — меньшая из толщин соединяемых листов. Тогда расчетное усилие, которое может быть воспринято определяется по формуле

где — расчетное сопротивление смятию соединяемых элементов.

За расчетное усилие, которое может быть воспринято соединением, принимается меньшее из усилий и .

В общем случае, когда стык состоит из нескольких элементов, соединенных болтами или заклепками, предполагается, что продольное усилие, действующее на соединение, распределяется поровну между болтами или заклепками.

Расчетные усилия, которые могут быть восприняты соединением из условий прочности на срез и смятие, определяются по формулам

где п — число болтов или заклепок, работающих в одном направлении; — число плоскостей среза болта или заклепки; — наименьшая суммарная толщина элементов, сминаемых в одном направлении.

Расчетные сопротивления на срез болтов и на смятие элементов, соединяемых болтами, коэффициенты условий работы и конструктивные рекомендации (выбор типов и диаметров болтов, их размещение и т.п.) приведены в СНиП.

Расчет сварных соединений с угловыми швами

Сварные соединения элементов конструкций обладают рядом преимуществ по сравнению с болтовыми и заклепочными соединениями. Они не создают ослаблений соединяемых элементов отверстиями, менее трудоемки в изготовлении и поэтому являются более технологичными.

Принципы расчета сварного соединения рассмотрим на примере соединения внахлестку двух стальных листов с помощью угловых швов, которые в основном работают на срез (рис 5.5).

Будем считать, что передача усилия N c одного из свариваемых элементов на другой происходит равномерно по длине шва.

Обычно предполагается, что поперечное сечение углового шва (если не учитывать наплыв металла в виде валика) представляет собой прямоугольный треугольник с катетом, равным (рис. 5.5, б, в ). При сдвиге одного из соединяемых элементов относительного другого наиболее вероятен срез по наименьшей площади продольного сечения шва, проходящего через биссектрису прямого угла. Эта площадь (на рис. 5.5, б она заштрихована) равна

где — расчетная длина шва, принимаемая с учетом непровара концов шва, меньше его полной длины на 10 мм .

С учетом сказанного расчетное усилие, которое может быть воспринято одним швом из условия прочности при срезе, определяется по формуле

где Rcp — расчетное сопротивление углового шва на срез по металлу шва.

Кручениемназывается такой вид деформации, при котором в поперечном сечении вала возникает только крутящий момент,а все остальные внутренние силовые факторы равны нулю .

На кручение работают валы двигателей и станков, оси моторных вагонов и локомотивов, винтовые пружины и т.п.

Рассмотрим прямой стержень круглого поперечного сечения, левый конец которого жестко закреплен, а к свободному правому концу приложен скручивающий моментМ (рис. 5.8, а ). В заделке возникает реактивный момент противоположного направления.

Для определения крутящего момента используем метод сечений (рис. 5.8, б ). Под действием скручивающего момента М в произвольном сечении возникает крутящий момент Мк . постоянный по длине стержня. Крутящий момент будем считать положительным. если при взгляде на сечение со стороны его внешней нормали он направлен против хода часовой стрелки.Закон изменения крутящих моментов по длине стержня изображается графически с помощью эпюры крутящих моментов. В данном случае крутящий момент постоянен по длине стержня (рис. 5.8, в ).

К стержню может быть приложено несколько скручивающих моментов (рис. 5.9, а ). Так как стержень и любая его часть находятся в равновесии, то алгебраическая сумма скручивающих моментов, приложенных к каждой части стержня, должна быть равна нулю. Из уравнения равновесия всего стержня определим реактивный момент МА в заделке.

Эпюра крутящих моментов показана на рис. 5.9, д .

Напряжения в стержне круглого поперечного сечения при кручении. Рассмотрим стержень круглого поперечного сечения, защемленный левым концом и нагруженный на правом конце скручивающим моментом М (рис. 5.11). При кручении образующая АВ на боковой поверхности стержня превратится в винтовую линию АВ1. Поперечное сечение стержня, находящееся на расстоянии х от заделки, повернется на угол ?. а соседнее с ним сечение — на угол ? + d?. Угол ? называется углом закручивания. а производная от ? по х — относительным углом закручивания

Экспериментальные и теоретические исследования кручения круглых стержней дают основание принять следующие гипотезы:

1. Поперечные сечения стержня, плоские до деформации, остаются плоскими и после деформации.

2. Радиусы поперечных сечений в процессе кручения не искривляются и сохраняют свою длину.

В результате взаимного поворота поперечных сечений происходит перекос прямых углов элемента, т.е. возникают угловые деформации ?. При этом, величина ? изменяется в зависимости от переменного радиуса r по линейному закону и имеет наибольшее значение ?нб в точках боковой поверхности.

Деформации сдвига возникают от касательных напряжений ?. действующих согласно закону парности в поперечных и продольных сечениях стержня.

Рассмотрим напряженное состояние стержня. Согласно закону Гука при сдвиге с учетом формулы (5.10) получим

Касательные напряжения, действующие в поперечных сечениях стержня, приводятся к крутящему моменту Мк .

представляет собой полярный момент инерции сечения. Для сплошного круглого сечения он равен

С учетом этого выразим относительный угол закручивания через крутящий момент

Величина GJp . входящая в эту формулу, называется жесткостью круглого стержня при кручении.

Подставляя найденную величину ? ' в равенство (5.11), получим формулу для определения касательных напряжений в поперечных сечениях круглого стержня при кручении

Из этой формулы видно, что касательные напряжения в поперечном сечении изменяются в радиальном направлении по линейному закону (рис. 5.12). Наибольшее значение они принимают на контуре сечения при r= R

где Wp— полярный момент сопротивления. равный

Рис. 5.12 Рис. 5.13 Рис. 5.14

Формулы (5.13) — (5.15) справедливы также для трубчатого стержня (рис. 5.14). При этом полярный момент инерции и полярный момент сопротивления равны

Определение углов закручивания стержней круглого сечения. Интегрируя равенство (5.13) по длине стержня в пределах от 0 до х. получим выражение для угла закручивания

где ?0 — угол закручивания начального сечения. Если начальное сечение закреплено, то ?0 = 0. В частном случае, когда Мк = const. GJp = const и левый конец закреплен (рис. 5.17), получим

Эпюры Мк и ? для этого случая приведены на рис. 5.15.

При нагружении стержня равномерно распределенным скручивающим моментом т (рис. 6.10) крутящий момент в произвольном сечении х равен Мк=ml–тх . где М0=ml — реактивный момент в заделке.

Для определения углов закручивания подставим это выражение в формулу (5.18), принимая ?0 = 0. После интегрирования получим

Эпюры Мк и ? приведены на рис. 5.16. Угол закручивания изменяется по закону квадратной параболы.

Расчет стержней круглого сечения на прочность и жесткость. Кручение как основной вид деформации характерно для элементов машиностроительных конструкций.

Условие прочностипри кручении стержней круглого сечения имеет вид

где — наибольший крутящий момент в стержне от действия нормативных нагрузок; Wp — полярный момент сопротивления; [? ] — допускаемое касательное напряжение.

Из условия прочности (5.19) получим формулу для подбора сечения

Отсюда находим требуемые размеры сечения стержня. Для стержня сплошного круглого сечения с учетом (5.16) имеем

Для трубчатого стержня с учетом (5.17)

Стержни, работающие на кручение, должны обладать достаточной жесткостью. Условие жесткости при кручении имеет вид

где [?'] — допускаемый относительный угол закручивания, обычно принимаемый в пределах 0,15 ? 2 град/м.

Из условия жесткости (5.22) имеем

Отсюда находим требуемые размеры поперечного сечения стержня. Для стержня сплошного круглого сечения с учетом (5.12) имеем

Для трубчатого стержня с учетом (5.17) получим

При расчете стержня на прочность и жесткость из двух требуемых значений диаметра надо принять большее.

Допускаемое напряжение при кручении :

для хрупких материалов

для пластических материалов

3.ПОСТРОЕНИЕ ЭПЮР КРУТЯЩИХ МОМЕНТОВ

Пример 1. Построить эпюру крутящих моментов для вала.

1. Изображаем расчетную схему (рис. 5.17, а ). Реакцию в заделке определять не обязательно, так как в соответствии с методом сечений можно отбрасывать каждый раз правую часть вала с заделкой. Вал имеет четыре силовых участка:

2. Строим эпюру крутящих моментов (рис. 5.17, б ).

Выполняем проверку правильности эпюры. Место расположения скачков, их направление и величина соответствуют внешним приложенным крутящим моментам.

4. НАПРЯЖЕНИЯ И РАСЧЕТ НА ПРОЧНОСТЬ

Рассчитать стержень круглого поперечного сечения на прочность (рис. 5.18). Расчет на прочность выполняется с использованием условия прочности при кручении. Во-первых, необходимо расчетным путем определить максимальные касательные напряжения , возникающие в опасном поперечном сечении. Этот расчет производится по формуле:

Как видно из формулы предварительно необходимо определить максимальный крутящий момент , возникающий от действия внешней нагрузки. Крутящий момент характеризует уровень внутренних сил, возникающих в стержне и уравновешивающих внешнюю нагрузку. Чем больше значение. тем выше уровень внутренних сил, возникающих в стержне. Следовательно, прочность стержня будет определять то поперечное сечение стержня, в котором крутящий момент имеет максимальное значение . Размерность крутящего момента — кГ· см. кГ·м, Н·м. кН·м и т. д.

Обратимся к рис. 5.18 и подробно рассмотрим эпюру крутящих моментов , возникающих в рассматриваемом стержне постоянного поперечного сечения. Как видно из эпюры наибольшие по величине крутящие моменты возникают в поперечных сечениях участка II

Следовательно, опасное сечение определяющее прочность всего стержня, будет сечение участка II. Затем, после определения максимального значения крутящего момента, необходимо определить характеристику поперечного сечения, определяющую прочность круглого стержня при кручении, которая называется полярным моментом сопротивления и обозначается.

Рассмотрена часть задачи, а именно только определение максимальных касательных напряжений , которые определяют прочность стержня, но не дают ответа на вопрос, выдержит ли рассматриваемый стержень внешнюю нагрузку без разрушения или нет. Для решения поставленной задачи еще необходимо знать допускаемые напряжения , в сравнении с которыми максимальных напряжений и выносится решение о прочности или непрочности рассчитываемого вала. Определяется это с использованием условия прочности при кручении (5.25)

Таким образом, путем сравнения максимальных напряжений, возникающих в опасном сечении стержня круглого поперечного сечения с допускаемыми и принимается решение о прочности стержня.

С использованием условия прочности возможно решение двух задач.

1. Первая задача носит название проверочной.

2. Вторая задача называется проектировочной.

Иногда решается так же задача определения предельно допустимой нагрузки на элементы конструкции. Рассмотрим решение первых двух на конкретных примерах.

Проверочная задача. При постановке и решении проверочной задачи ищется ответ на вопрос, выдержит конкретный стержень круглого поперечного сечения, конкретного диаметра D, выполненный из конкретного материала приложенную к нему внешнюю нагрузку без разрушения или нет. Проиллюстрируем изложенное на примерах.

1.3.2.4; приложение 1

Настоящий стандарт устанавливает хроматографический и вакуумный методы определения содержания диффузионного водорода в наплавленном металле и металле шва и распространяется на покрытые электроды, порошковую проволоку, стальную сварочную проволоку, предназначенные для сварки низкоуглеродистых и низколегированных сталей.

Хроматографический метод предназначен для определения содержания диффузионного водорода в образцах швов, выполненных покрытыми электродами, порошковой и стальной сварочной проволоками.

Вакуумный метод предназначен для определения содержания водорода в образцах швов, выполненных покрытыми электродами диаметром от 3 до 6 мм.

При сварке электродами диаметром 4 мм диапазон измерения массовой доли водорода от 0,25 до 13,5 млн - в металле шва, от 0,4 до 22 млн - в наплавленном металле или от 0,3 до 15 см /100 г - в металле шва, от 0,5 до 25 cм /100 г - в наплавленном металле.

Измерения содержания диффузионного водорода в наплавленном металле и металле шва используют для классификации и контроля качества партий сварочных материалов и исследовательских целей.

Для классификации и контроля партий сварочных материалов условия наплавки шва указаны в стандарте.

1. АППАРАТУРА И МАТЕРИАЛЫ1. АППАРАТУРА И МАТЕРИАЛЫ

1.1. Сущность хроматографического метода (метод 1)

1.1.1. Метод основан на сборе выделяющегося из образца сварного шва водорода в камере с последующим измерением его объема методом газовой хроматографии.

Для ускорения анализа образец дегазируется при температуре (150±5) °С.

Схема прибора приведена на черт. 1. Выделяющийся из образца 1 водород собирается в металлической камере 2, соединенной с хроматографом 7 через электромагнитный переключатель направления движения газа 5. Управление работой переключателя 5 выполняется с помощью блока управления 6.

Черт.1. Схема прибора для хроматографического метода анализа (метод 1)1 - образец; 2 - реакционная камера; 3 - крышка реакционной камеры; 4 - печь для нагрева камеры с образцом; 5 - электромагнитный переключатель направления движения газа; 6 - блок управления электромагнитным переключателем направления движения газа; 7 - хроматограф; 8 - блок подготовки газа хроматографа; 9 - блок подготовки детектора по теплопроводности; 10 - блок регулятора температуры; 11 - потенциометр КСП-4; 12 - интегратор И-02 (И-05); 13 - баллон с аргоном

Промежуток времени, на который камера 2 подключается к потоку газа-носителя аргона для вымывания выделившегося из образца водорода (или промывка камеры от воздуха после помещения в нее образца), - цикл отбора водорода или промывка камеры. Промежуток времени, на который камера 2 отключена от потока газа-носителя аргона для накопления водорода, - цикл накопления водорода.

Во время накопления водорода в камере 2 газ-носитель аргон проходит через хроматограф 7, минуя камеру 2. Для измерения объема выделившегося водорода газ-носитель с помощью переключателя 5 направляется через камеру 2 в хроматограф 7, где детектируется.

Выходной сигнал регистрируется потенциометром 11, его площадь измеряется интегратором 12. Работа хроматографа 7 и его детектора по теплопроводности управляется соответственно блоками 10 и 9. Расход газа-носителя в двух магистралях хроматографа задается с помощью блока подготовки газа хроматографа 8. Для ускорения анализа образец 1 вместе с камерой 2 нагревают печью сопротивлением 4.

Количество циклов накопления водорода и отбора водорода определяют интенсивностью выделения водорода из образца. Количество выделившегося водорода из образца равно сумме площадей пиков водорода, умноженной на функцию преобразования прибора.

1.2. Сущность вакуумного метода (метод 2)

1.2.1. Метод основан на сборе выделяющегося водорода из образца в вакуумированный контейнер, соединенный с манометром. Объем выделившегося водорода определяют с учетом объема контейнера и изменения в нем давления за счет выделившегося водорода. Дегазация образца выполняется при комнатной температуре.

Конструкция прибора для измерения объема диффузионного водорода приведена на черт. 2. Водород, выделяющийся из образца, помещенного в колбу 7, повышает давление, регистрируемое жидкостным манометром 6.

Черт.2. Прибор для вакуумного метода анализа (метод 2)1, 2, 3, 4 - краны вакуумные; 5 - лампа вакуумметрическая; 6 - манометр; 7 - колба

1.3. Для измерения объема водорода используются приборы, приспособления и материалы:

1.3.1.1. Прибор ОБ 2456 или ОБ 2144, в состав которого входит хроматограф ЛХМ-8МД или ЛХМ-80 с детекторами по теплопроводности (или хроматографы других марок, укомплектованные детекторами по теплопроводности). Приведенные приборы изготавливают по нормативно-технической документации. Прибор ОБ 2456 предназначен для одновременного анализа трех образцов, прибор ОБ 2144 - для одного образца.

Допускается пользоваться другими приборами, основанными на принципах матографического анализа газов, обеспечивающих идентичные результаты, изготовленными по другой нормативно-технической документации.

1.3.2.1. Вакуумный прибор (черт. 2), устройство которого приведено в приложении 2.

1.3.2.2. Приспособление для наплавки (черт. 3, 4).

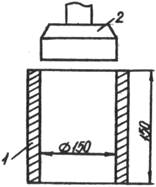

Черт.3. Приспособление для наплавки образцов по методам 1 и 2

1, 2 - медные водоохлаждаемые губки; 3 - тиски с ручным приводом

1 - болт М12; 2, 4 - зажимы медные; 3 - заготовка образца; 5 - гайка М12; 6 - размерная планка

1.3.2.3. Универсальный фотоувеличитель "Беларусь-2М" по НТД.

1.3.2.5. Весы аналитические ВЛДП-200 г, 2 кл. по НТД.

1.3.2.6. Реактивы: ацетон по ГОСТ 2603; спирт этиловый технический по ГОСТ 18300; толуол по ГОСТ 5789; силикагель по ГОСТ 8984; аргон по ГОСТ 10157 ; эфир для наркоза - по НТД.

2. ПОДГОТОВКА К ИСПЫТАНИЮ2.1. Образцы для испытания

2.1.1. Образец представляет собой пластину с наплавленным валиком. Валик следует наплавлять на заготовку, состоящую из пластины, собранной вместе с выводными планками в соответствии с черт.5.

Черт.5. Заготовки составных образцов для наплавки валика1 - пластина; 2, 3 - выводные планки; неуказанные отклонения размеров Н12

2.1.2. Материал пластины и выводных планок: для классификации сварочных материалов - сталь марок БСт3сп, ВСтЗсп по ГОСТ 380 ; для других назначений допускается применение низкоуглеродистых и низколегированных сталей, для сварки которых предназначены испытуемые сварочные материалы.

Заготовки для изготовления пластин и выводных планок должны быть подвергнуты отжигу при температуре 650-670 °С в течение не менее 2 ч.

2.1.3. Пластина маркируется на нижней поверхности (по отношению к наплавленному валику).

2.1.4. Пластина и выводные планки после опиловки заусенцев и острых кромок должны быть промыты: для метода 1 - в ацетоне и спирте этиловом техническом; для метода 2 - в толуоле, затем в ацетоне и спирте этиловом техническом.

2.1.5. Пластина до наплавки валика должна быть взвешена с погрешностью не более ±0,01 г.

2.1.6. Пластины и выводные планки до наплавки валика должны храниться в эксикаторе с силикагелем. Силикагель следует регенерировать при температуре 150-300 °С в течение 3 ч не реже одного раза в три месяца.

2.1.7. Заготовка типа I предназначена для испытания электродов диаметром 3-4 мм по методу 1, заготовка типа II предназначена для испытания электродов диаметром более 4 мм, проволок порошковых и проволок стальных сварочных по методу 1, заготовка типа III предназначена для испытания электродов диаметром 3-6 мм по методу 2 (черт. 5).

2.2. Наплавка валика на заготовку

2.2.1. Для наплавки валика заготовку зажимают в приспособление для наплавки. Температура приспособления должна быть в пределах от температуры окружающей среды до температуры ее точки росы.

2.2.2. Электроды и проволоки порошковые перед наплавкой валика должны быть просушены в соответствии с требованиями нормативно-технической документации на их изготовление.

Если в нормативно-технической документации отсутствуют указания по режимам просушки, то их следует установить по согласованию изготовителя с потребителем сварочного материала, исходя из вида покрытия или сердечника порошковой проволоки.

2.2.3. Род и полярность тока при наплавке валика должны соответствовать требованиям эксплуатационной документации изготовителя сварочного материала, среднее значение тока должно составлять 90% его максимальной величины для электродов и 80% - для порошковых и стальных сварочных проволок.

2.2.4. При наплавке валика покрытыми электродами линейную скорость наплавки следует установить из условия расплавления от 12 до 13 см длины электрода при наплавке 10 см длины валика.

Примечание. При применении электродов, содержащих в покрытии железный порошок, длина расплавленной части электрода на единицу длины наплавляемого валика должна быть пропорционально уменьшена в соответствии с выходом наплавленного металла для испытуемой марки электродов.

2.2.5. При наплавке валика порошковыми и стальными сварочными проволоками режимы сварки следует установить из условия получения валика шириной не более 22 мм, высотой не более 6 мм, погонной энергии при наплавке не более 3 кДж/мм.

2.2.6. При наплавке валика его начало и конец следует выполнять на выводных планках.

2.2.7. Поперечные колебания конца электрода или проволоки во время наплавки не допускаются.

2.2.8. Наплавка нескольких заготовок образцов одним электродом не допускается.

2.2.9. Наплавку валика следует проводить при абсолютной влажности воздуха 10-15 г/м (относительная влажность воздуха от 60 до 90% при 20 °С).

2.3. Обработка образцов после наплавки

2.3.1.1. После наплавки валика вынуть заготовку из приспособления для сварки, погрузить в воду с температурой не более 10 °С. Объем воды должен быть не менее 8 дм . После охлаждения в воде не более чем через 3 с заготовку поместить в спирт или ацетон, смешанные с твердой углекислотой, или в жидкий азот.

2.3.1.2. Отделить выводные планки после охлаждения заготовки в охлаждающей жидкости в течение не менее 5 мин. Удалить шлак, брызги, зачистить поверхность образца со всех сторон металлической щеткой. Время пребывания образца вне охлаждающей жидкости для выполнения этих операций не должно превышать 15 с. Для продолжения обработки образца погрузить его в охлаждающую жидкость на время не менее 2 мин. Зачищенный образец хранить в охлаждающей жидкости до анализа: не более 3 мес в жидком азоте, в остальных жидкостях не более 3 суток.

2.3.2.1. После наплавки валика вынуть заготовку из приспособления для сварки, погрузить в воду с температурой не более 10 °С. Объем воды должен быть не менее 8 дм .

2.3.2.2. Отделить выводные планки. Удалить шлак, брызги, зачистить поверхность образца со всех сторон металлической щеткой. Щетку при зачистке следует окунать в воду.

2.3.2.3. После зачистки образец следует взять щипцами и последовательно промыть в этиловом техническом спирте, ацетоне и в эфире по 8-10 с.

При промывке спиртом образец необходимо протирать бязью. Расход каждой из жидкостей менее 100 см на четыре образца.

2.3.2.4. Промытый образец необходимо со всех сторон осушить от остатков растворителей в потоке горячего воздуха над электроплиткой мощностью не менее 1 кВт с закрытой спиралью на расстоянии 10-15 мм от поверхности плитки.

2.3.2.5. Последовательность выполнения операций по обработке образцов после наплавки и время их выполнения приведены в таблице.

2.3.2.6. Образцы, выполненные с обрывом дуги при наплавке валика, а также имеющие трещины, свищи, поры, шлаковые включения и раковины, не принимаются к анализу по методам 1 и 2.

2.3.2.7. Образцы, обработанные с превышением времени выполнения операций, не принимаются к анализу по методам 1 и 2.

Описание работы с прибором ОБ 2144, в котором используется хроматограф ЛХМ-80 с одной камерой (черт. 1).

3.1.1. С помощью редуктора на баллоне 13 установить давление аргона на входе в прибор от 0,49 до 0,68 МПа (5-7 кгс/см ).

3.1.2. Подать электропитание на прибор и установить на блоке регулятора температуры 10: температуру детектора по теплопроводности 40 °С, температуру хроматографических колонок 50 °С;

установить на блоке подготовки детектора по теплопроводности 9 ток детектора 60 мА;

подать электропитание на потенциометр 11 и интегратор 12;

подать электропитание на печь 4 с камерой 2 и установить температуру нагрева 150 °С.

3.1.3. После прогрева прибора и печи с камерой в течение 50-60 мин снять крышку камеры 3.

3.1.4. Вынуть образец из охлаждающей жидкости. Промыть образец в спирте с начальной температурой от 20 до 35 °С (объем спирта 180-200 см . из условия расхода 5 см спирта на один образец) с применением тампона из бязи, протереть насухо бязью, поместить в камеру 2, закрыть крышку камеры 3.

3.1.5. Сразу после закрытия крышки 3 промыть газом-носителем аргоном камеру 2 с образцом от воздуха, включив с помощью блока управления 6 электромагнитный переключатель газа 5 на 25-30 с.

3.1.6. В процессе дегазации образца отбор проб газа выполнять через 5-20 мин (цикл накопления водорода) в течение 25-30 с (цикл отбора водорода), управляя работой переключателя газа 5 с помощью блока управления 6 в ручном или автоматическом режиме.

Интегратор измеряет площади пиков в мкВ·с, пропорциональные пробам водорода, полученные в каждом цикле накопления и отбора водорода, выдает результат на световое табло и регистрирует на бумажной ленте с помощью цифропечатающего устройства.

3.1.7. Длительность анализа образцов типа I составляет 1,0-2,5 ч, длительность анализа образцов типа II составляет 2,0-2,5 ч.

Момент окончания анализа устанавливается по величине выходного сигнала. Площадь пика при последнем отборе пробы газа из камеры, собранного в течение 15 мин, должна составлять не более 2% суммы предыдущих площадей пиков.

3.1.8. После окончания анализа отключить автоматический режим работы электромагнитного переключателя газа 5. Открыть крышку камеры 3, вынуть образец 1.

3.1.9. Взвесить образец после охлаждения до комнатной температуры с погрешностью не более ±0,01 г.

3.2.1. Для подготовки прибора (черт. 2) проверить его герметичность, для чего необходимо: создать вакуум в приборе, равный 0,8-1,0 Па [(6-8)·10 мм рт.ст.] при открытых кранах 4, 3, 2 и закрытом кране 1 (черт. 2). Закрыть кран 2 и открыть кран 1. Снять нижнюю часть колбы 7.

3.2.2. Поместить образец в нижнюю часть колбы и подсоединить ее к прибору. Вакуумировать прибор с образцом до давления не более 2,7 Па (2·10 мм рт.ст.) при открытых кранах 4, 3, 2 и закрытом кране 1 за время 60-70 с. При достижении указанного вакуума закрыть одновременно краны 4 и 3, затем кран 2. Выдержать прибор с образцом в вакуумированном состоянии в течение 5 сут при комнатной температуре.

3.2.3. После 5 сут выдержки записать разность уровней жидкости в манометре прибора с погрешностью до ±0,5 мм. При снятии показаний манометра должна быть измерена температура воздуха в помещении на расстоянии не более 1,0 м от измерительных приборов с погрешностью не более ±0,5 °С. Открыть краны 4, 3, 1, снять нижнюю часть колбы, вынуть образец, закрыть кран 1. Подсоединить нижнюю часть колбы к прибору, открыть кран 2 и вакуумировать прибор до давления не более 1,0 Па (8·10 мм рт.ст.), закрыть кран 2.

Прибор без образца следует держать в вакуумированном состоянии.

3.2.4. Определить массу образца ( ) с погрешностью не более ±0,01 г.

3.3. Определение доли наплавленного и расплавленного металла в сечении образца (методы 1 и 2)

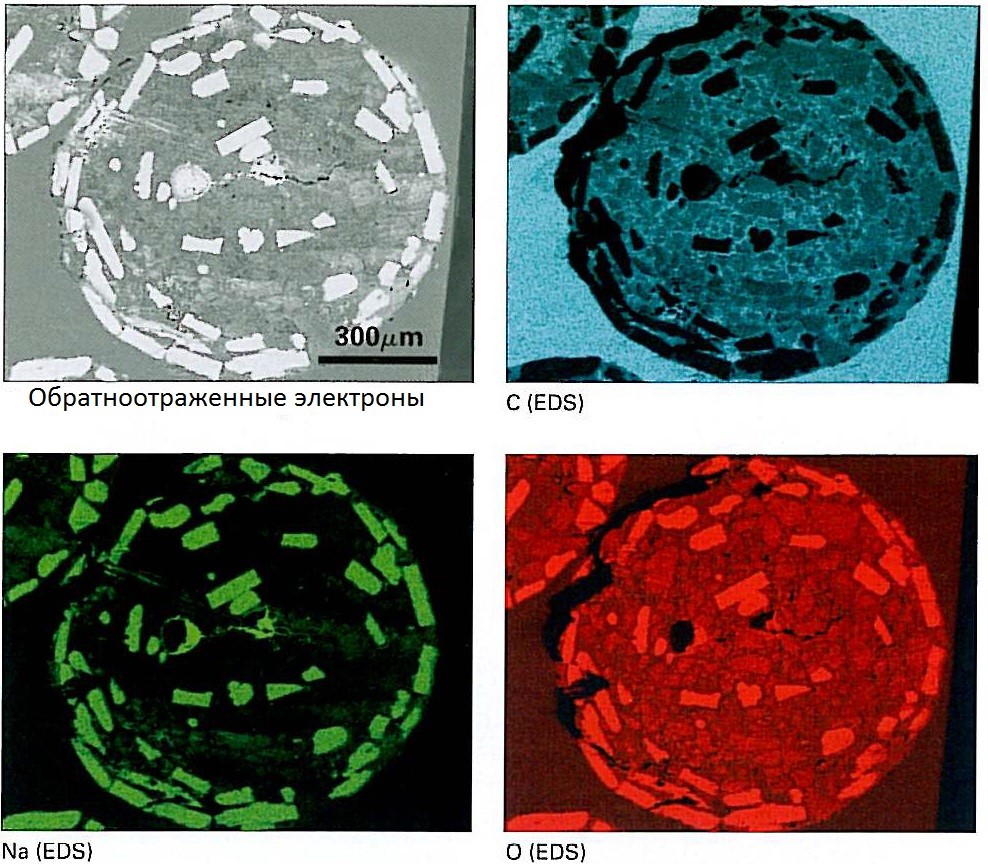

3.3.1. Изготовить и протравить шлиф поперечного сечения образца для определения границы проплавленного шва. Фотографически или репродуцированием контуров образца и шва на кальку получить изображение поперечного сечения образца с линейным увеличением не менее 4. В соответствии с черт. 6 нанести линию, разделяющую изображение наплавленного и проплавленного металла. Вырезать и определить массу бумаги, изображающую площадь наплавленного металла и металла шва . Взвешивание на аналитических весах выполнить с погрешностью не более ±0,001 г.

Черт.6. Поперечное сечение образца

- площадь наплавленного металла; - площадь проплавленного металла;

- площадь шва; - линия, разделяющая наплавленный и проплавленный металл

3.3.2. Определить массу и в каждом из трех сечений для образца типов I, III (поверхности излома образцов и выводных планок и середина образца; двух сечений для образца типа II - поверхности излома образцов и выводных планок).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ4.1. Массу наплавленного металла ( ) г, вычисляют по формуле

где - масса пластины после наплавки, г;

- масса пластины, г.

4.2. Определение объема выделившегося водорода

Объем выделившегося водорода ( ), см . вычисляют по формуле

где - сумма площадей пиков мкВ·с;

- функция преобразования, см /мкВ·с, определяемая в соответствии с приложением 1.

В полученном значении оставляют три значащие цифры.

Объем выделившегося водорода ( ), см . вычисляют по формуле

где - температура воздуха в помещении в момент снятия показаний манометра, °С;

- объем образца после сварки, см . по формуле

где 7,85 - плотность низкоуглеродистой стали, г/см ;

- разность уровней жидкости в манометре, см;

- холостая поправка прибора.

и определяются для каждого конкретного прибора согласно п.3.2.3 приложения 2,

в расчете учитывается с положительным знаком.

4.3. Содержание диффузионного водорода, отнесенного к 100 г наплавленного металла . см . вычисляют по формуле

4.4. Содержание диффузионного водорода, отнесенное к 100 г металла шва . см . вычислить по формуле

где - среднее арифметическое отношение масс наплавленного металла и металла шва в сечении анализируемого образца, определяемое по формуле

где - число сечений.

4.5. Перевод содержания диффузионного водорода из см /100 г в концентрацию массовую млн выполняется по формуле

4.6. Для испытания одной партии сварочного материала необходимо выполнить по методу 1 три параллельных опыта, по методу 2 - четыре параллельных опыта.

4.7. Измерение содержания диффузионного водорода в наплавленном металле (металле шва) по методу 1 выполняется с относительной погрешностью +7% при доверительной вероятности Р=0,95 в указанном диапазоне измеряемых значений.

4.8. Измерение содержания диффузионного водорода в наплавленном металле (металле шва) по методу 2 выполняется с относительной погрешностью ±5% в указанном диапазоне измеряемых значений.

4.9. Контроль точности результатов анализа осуществляется периодической поверкой приборов для измерения объема выделившегося водорода в соответствии с приложениями 1 и 2.

4.10. Результат измерения содержания водорода представляют в следующей форме

где - среднее арифметическое параллельных опытов;

- относительное среднее квадратическое отклонение, определяемое в соответствии с приложением 3;

- число параллельных опытов.

ПРИЛОЖЕНИЕ 1 (обязательное). ОПРЕДЕЛЕНИЕ ФУНКЦИИ ПРЕОБРАЗОВАНИЯ ПРИБОРОВ ОБ 2144, ОБ 2456 ДЛЯ ИЗМЕРЕНИЯ ОБЪЕМА ДИФФУЗИОННОГО ВОДОРОДА ПО МЕТОДУ 1ПРИЛОЖЕНИЕ 1

Обязательное

1. Средства измерения, вспомогательные устройства и материалы, необходимые для градуировки прибора:

поверочная газовая смесь (ПГС) аргона и водорода по нормативно-технической документации, с объемной долей водорода от 10 до 25%;

шприц для набора пробы ПГС и ввода в камеру (черт. 7);

Черт.7. Шприц и схема набора проб ПГС с различного объема1 - стеклянная часть шприца - бюретка типа 6-2-2 ГОСТ 20292; 2 - головка шприца;

3 - эпоксидный клей; 4 - поршень

весы лабораторные ВЛДП-200 по НТД;

шприц медицинский (типа "Рекорд"), емкостью 1-5 мл по нормативно-технической документации;

игла инъекционная 04х25 по ГОСТ 25377;

трубка резиновая 6-10 мм;

емкость стеклянная 200-400 см ;

глицерин по ГОСТ 6259;

секундомер СОС пр2б-2 по НТД;

барометр БАММ-1 по НТД;

спирт-ректификат по ГОСТ 5962, при 20 °С =0,79 мг/мм .

2. Определение функции преобразования ( ) заключается в установлении зависимости между объемом водорода измеряемом в см (мм ) и приведенном к температуре 0 °С и давлению 101,3 кПа (760 мм рт.ст.) и площадью пика . Для этого пробу ПГС заданного объема, содержащую известную долю водорода, с помощью шприца вводят в камеру, затем газом-носителем проба вымывается и транспортируется в хроматограф, где происходит детектирование водорода. Измерение площади пика осуществляется интегратором.

3. Градуировка шприца для набора пробы ПГС и ввода ее в камеру (в дальнейшем - шприца)

3.1. Ввести до упора поршень в шприц и взвесить шприц с иглой пять раз в течение 30 мин.

3.2. Совместить заданную часть поршня (указана стрелкой на черт. 7) с ближайшим делением на стеклянной части шприца, выдвинув поршень шприца, и определить массу шприца со спиртом при этой установке поршня. Для заполнения шприца спиртом снять (если была надета) иглу с головки шприца, медицинским шприцом набрать из стеклянной емкости этиловый спирт, ввести спирт отдельно в шприц и снятую иглу, после чего надеть на головку шприца, не допустив пузырьков воздуха внутри заполненного объема. Удалить капли спирта с поверхности шприца и взвесить шприц.

3.3. Аналогичные взвешивания шприца со спиртом произвести, выдвинув поршень на 0,2 мл, 0,4 мл, 0,6 мл, 0,8 мл, 1,0 мл по отношению к положению поршня по п.3.2.

3.4. Каждый опыт по пп.3.2 и 3.3 выполнить по пять раз, вновь заполняя шприц и иглу спиртом.

Взвешивание выполнить на весах ВЛДП-200 с погрешностью не более ±0,001 г.

3.5. Определить среднее арифметическое значение массы сухого шприца и шприца со спиртом в каждом положении поршня - , , . . .

3.6. Определить вместимости шприца ( , , , , ), см . по формуле

где - номер вместимости (1, 2, 3, 4, 5);

- среднее арифметическое значение массы шприца со спиртом;

- среднее арифметическое значение массы сухого спирта.

Полученные значения округлить до двух значащих цифр.

4. Выполнение опытов для определения функции преобразования

4.1. Включить прибор и установить рабочие параметры в соответствии с пп.3.1.1, 3.1.2 настоящего стандарта, не включая печь для нагрева камеры. Прибор готов к выполнению опытов через 1 ч.

4.2. С помощью редуктора подать ПГС из баллона через резиновую трубку в мензурку емкостью 200-400 см . заполненную глицерином до высоты 20-50 мм (черт. 8). Установить расход ПГС 1-2 л/ч и пропускать ее не менее 1 ч перед проведением опытов.

Черт.8. Схема устройства для набора ПГС в шприц1 - трубка резиновая; 2 - стеклянная емкость; 3 - глицерин

4.3. Вложить в камеру дегазированный образец (образец, полученный в соответствии с требованиями пп.2.1, 2.2 и 2.3.1 настоящего стандарта, исключая хранение образца в охлаждающей жидкости, и находившийся при комнатной температуре более семи суток). Закрыть камеру крышкой с резиновой мембраной, предназначенной для ввода проб газа в камеру с помощью шприца.

4.4. Промыть камеру с образцом газом-носителем в течение 30-40 °С. Повторить эту операцию трижды, следить за удалением воздуха из камеры по уменьшению пиков кислорода и азота воздуха на потенциометре.

4.5. Для набора пробы ПГС в шприц следует ввести поршень до упора в шприц, проколоть резиновую трубку, по которой подается ПГС, плавно набрать 200-300 мм ПГС и плавно вытолкнуть. Повторить эту операцию, не вынимая иглы шприца из прокола, 3-4 раза. Набрать на 100 мм ПГС больше заранее намеченного объема, плавно вынуть шприц.

4.6. Не более чем через 15 с пробу ПГС ввести внутрь реакционной камеры. Для этого необходимо вытолкнуть избыточную часть ПГС, проколоть мембрану в крышке камеры 3 и плавно вытолкнуть пробу ПГС в камеру. Не вынимая шприца набрать 100-200 мм газа из камеры и вытолкнуть в камеру. Эту операцию повторить 3-4 раза. Вынуть шприц.

4.7. Промыть камеру с введенной пробой ПГС газом-носителем. Потенциометр зарегистрирует пик водорода, интегратор, его площадь.

4.8. В соответствии с пп.4.5, 4.6, 4.7 выполнить измерения площади пиков при вводе проб ПГС шприцем объемами . . . . и зарегистрировать соответствующие им площади . . . . . Измерения для каждого значения вместимости повторить по пять

4.9. Измерить температуру окружающей среды с погрешностью не более ±0,5 °С и давление окружающей среды с погрешностью не более ±0,2 кПа.

5. Вычисление функции преобразования газоанализатора

5.1. Определить объем водорода см . приведенный к 0 °С и 101,3 кПа, для каждой вместимости шприца по формуле

5.2. Определить среднее арифметическое значение площади пика мкВ·с по формуле

где - номер вместимости;

5.3. Методом наименьших квадратов определить функцию преобразования с размерностью см /мкВ·с по формуле

Полученное значение округлить до двух значащих цифр.

ПРИЛОЖЕНИЕ 2

Обязательное

1. Устройство прибора

1.1. Прибор (см. черт. 2) должен быть изготовлен из молибденового стекла. Рекомендуемая толщина стенок прибора около 2 мм.

1.2. Объем измерительной колбы и трубок от крана 3 до капилляра манометра должен составлять 150-160 см .

1.3. В приборе допускается применять только вакуумные краны.

1.4. Вакуумные уплотнения следует осуществлять только смазкой Рамзая. При необходимости смазку следует удалять четыреххлористым углеродом по ГОСТ 20288 и эфиром.

1.5. Величину вакуума следует измерять термопарноионизационным вакуумметром.

1.6. Манометр прибора необходимо заполнить 2-3 см вакуумированного масла-дибутилфталата по ГОСТ 8728. Манометр должен быть снабжен шкалой с ценой деления 1 мм. Длина шкалы должна быть 400-500 мм.

1.7. Разрежение в приборе следует создавать форвакуумным насосом, который должен иметь производительность не менее 50 дм/мин.

2. Подготовка прибора к работе

2.1. Внутренняя поверхность прибора и капиллярного манометра должна быть тщательно промыта этиловым спиртом по ГОСТ 18300.

Расход этилового спирта должен составлять не менее 100 см на четыре прибора.

2.2. Прибор следует проверить на вакуумную плотность в следующей последовательности:

создать вакуум, равный 0,8-1,0 Па [(6-8)·10 мм рт.ст.] при открытых кранах 4, 3, 2 и закрытом кране 1;

закрыть последовательно краны 2 и 3 и оставить прибор под вакуумом на 5 сут.

Прибор считать вакуумно-плотным, готовым к работе, если после выдержки в течение 5 сут давление в приборе при открытом кране 3 составляет не более 13 Па (1·10 мм рт.ст.).

2.3. Прибор, приведенный в рабочее состояние, необходимо содержать под вакуумом (краны 3, 1 и 2 закрыты, кран 4 открыт).

2.4. Подготовку прибора к работе после длительного (более 2 мес) перерыва следует проводить в соответствии с требованиями пп.2.1, 2.2.

3. Градуировка прибора

3.1. Объем измерительной колбы и трубок от крана 3 до капилляров манометра следует измерить заполнением дистиллированной водой с погрешностью до ±0,2 см .

3.2. Определение холостой поправки прибора

3.2.1. У прибора, приведенного в рабочее состояние, должна быть определена холостая поправка. Измерение холостой поправки следует проводить выдержкой прибора под вакуумом в течение 5 сут с помещенным внутрь прибора балластным объемом 20-25 см из стекла или коррозионностойкой стали, имитирующей образец.

3.2.2. Балластный объем перед укладкой в прибор следует тщательно промыть этиловым спиртом по ГОСТ 18300 и вакуумировать в приборе в течение 5 ч при разрежении, равном 0,8-1,0 Па [(6-8)·10 мм рт.ст.], краны 2, 4, 3 открыты, кран 1 закрыт, форвакуумный насос должен непрерывно работать.

3.2.3. После откачки прибора в течение 5 ч прибор следует подготовить для измерения холостой поправки:

закрыть кран 2, открыть кран 1 (краны 4 и 3 открыты) и выдержать в таком состоянии в течение 60 с;

закрыть кран 1, открыть кран 2 (краны 4 и 3 открыты). Вакуумировать прибор в течение 60 с;

закрыть краны 4, 3, 2 последовательно;

выдержать прибор в течение 5 сут, зарегистрировать изменение давления которое имеет отрицательное значение.

ПРИЛОЖЕНИЕ 3 (обязательное). ОПРЕДЕЛЕНИЕ СРЕДНЕГО КВАДРАТИЧЕСКОГО ОТКЛОНЕНИЯ РЕЗУЛЬТАТА ИЗМЕРЕНИЯ СОДЕРЖАНИЯ ДИФФУЗИОННОГО ВОДОРОДА ПРИ КОНТРОЛЕ ПАРТИИ СВАРОЧНОГО МАТЕРИАЛА (МЕТОДЫ 1 И 2)ПРИЛОЖЕНИЕ 3

Обязательное

1. Для существующей технологии изготовления сварочного материала выполнить число параллельных измерений содержания диффузионного водорода.

2. Определить величину среднего квадратичного отклонения ( ) по формуле

где - число измерений;

- результат отдельного измерения;

- среднее арифметическое результата измерения, определяемое по формуле

3. Определить величину относительного отклонения ( ) измерения в процентах по формуле

Полученное значение округлить до двух значащих цифр.

4. При изменении технологии изготовления сварочного материала определить величину относительного отклонения измерения содержания водорода в соответствии с пп.2, 3.

Текст документа сверен по:

официальное издание

М. Издательство стандартов, 1991