Рейтинг: 4.7/5.0 (1683 проголосовавших)

Рейтинг: 4.7/5.0 (1683 проголосовавших)Категория: Инструкции

Актуальные исследования и бизнес-планы

Вы работаете в отрасли Машиностроение / Другое?

Получите достоверную аналитическую информацию именно по Вашему рынку, закажите индивидуальное исследование .

Заинтересованы в больших продажах? Исследования помогут узнать, как это сделать. Найдите нужное вам исследование:

Исследование рынка машиностроительной отрасли России 1. Состояние рынка машиностроения в России

1.1. Общее состояние отрасли в целом

1.2. Сегментация рынка машиностроения по видам производств

1.2.1. Тяжелое машиностроение

- отрасли, входящих в категорию "тяжелого" машиностроение (по видам производства);

- география распределения по территории России;

- выявление основных игроков на рынке;

- анализ крупных производителей в каждой исследуемой подотрасли (оценка доли рынка, профиль компании, показатели финансово-экономической деятельности, контактная информация).

1.2.2. Общее машиностроение

- отрасли, входящих в категорию "общее" машиностроение (по видам производства);

- география распределения по территории России;

- выявление основных игроков на рынке;

- анализ крупных производителей в каждой исследуемой подотрасли (оценка доли рынка, профиль компании, показатели финансово-экономической деятельности, контактная информация).

1.2.3. Среднее машиностроение

- отрасли, входящих в категорию "среднее" машиностроение (по видам производства);

- география распределения по территории России;

- выявление основных игроков на рынке;

- анализ крупных производителей в каждой исследуемой подотрасли (оценка доли рынка, п… Инвестиционные проекты в инженерной инфраструктуре РФ: Ноябрь 2013 года Объекты водоснабжения Северо-Западный федеральный округ (1) Приволжский федеральный округ (2) Южный федеральный округ (1) Сибирский федеральный округ (2) Дальневосточный федеральный округ (6) Объекты теплоснабжения Северо-западный федеральный округ (2) Центральный федеральный округ (9) Приволжский федеральный округ (9) Южный федеральный округ (1) Уральский федеральный округ (4) Сибирский федеральный округ (1) Системы газоснабжения Южный федеральный округ (2) Северо-Кавказский федеральный округ (2) Уральский федеральный округ (1) Сибирский федеральный округ (3) Маркетинговое исследование и анализ рынка вакуумного оборудования в России (2013 г.) 1. Общая характеристика рынка 1.1. Современное состояние рынка вакуумного оборудования 1.2. Факторы развития рынка 1.3. Объем инвестиций 2. Структурный анализ 2.1. Объем и структура рынка в натуральном выражении 2.2. Сегментация объема рынка в разрезе ассортиментной сегментации 2.3. Сегментация объема рынка в разрезе происхождения продукции (отечественная/импортная) 2.4. Сегментация объема рынка в разрезе производителей 2.5. Импорт вакуумного оборудования 2.5.1. Сегментация импорта вакуумного оборудования в разрезе ассортиментной сегментации 2.5.2. Сегментация импорта вакуумного оборудования в разрезе стран происхождения 2.5.3. Сегментация импорта вакуумного оборудования в разрезе производителей 2.6. Экспорт вакуумного оборудования 2.6.1. Сегментация экспорта вакуумного оборудования в разрезе ассортиментной сегментации 2.6.2. Сегментация экспорта вакуумного оборудования в разрезе стран назначения 2.7. Отечественное производство на рынке вакуумного оборудования 2.7.1. Сегментация отечественного производства вакуумного оборудования в разрезе ассортиментной сегментации 2.7.2. Сегментация отечественного производства вакуумного оборудования в разрезе производителей 2.8. Структурная карта рынка 2.9. Ценовая сегментация 2.10. Потребительская сегментация 3. Профили ключевых производителе…

Бесплатная консультация специалиста-аналитика и подбор готовых отчетов: +7(495)799-6121

Ознакомиться с полной базой маркетинговых исследований (более 8000 отчетов!)

Эффективное участие в электронных аукционах своими силами - углубленный обучающий курс «Государственный заказ: формула победы».

Цель курса - получение теоретических и практических навыков для успешного участия в электронных аукционах на 5-ти официальных площадках.

Только у нас! Специалисты тендерного отдела, принявшие участие в сотнях аукционов, делятся нестандартными случаями из практики, разбирают примеры сложностей, с которыми могут столкнуться участники торгов, и пути их преодоления.

Консультативная поддержка в течение 3-х месяцев включена в стоимость курса.

Lining Induction Melting Furnaces with Quartzite-Based Materials

М.А. Дружевский (Россия), Б. Покорни (Швеция)

Аннотация:

В качестве основного материала футеровки индукционных плавильных печей используют кварцит – одну из полиморфных модификаций кремнезема. В статье рассмотрены условия успешной эксплуатации футеровки печей, приведен характеристики новых материалов FINMIX, FINRAM и др. производства концерна Sibelco Nordic OY AB (Финляндия).

Ключевые слова:

Индукционная печь, полиморфные превращения, футеровка, огнеупорность, шлак, пористость.

The summary:

Quartzite – one of the polymorphic modifications of silica – is used as a basic lining material for induction melting furnaces. The article discusses conditions for successful operation of furnace lining, characteristics of new materials FINMIX, FINRAM and others produced by the concern Sibelco Nordic (Sweden) are given. Key words:

Induction furnace, polymorphic transformations, lining, refractoriness, slag, porosity.

При помещении металла внутрь катушки, по которой протекает переменный ток, в нем образуются индуцированные токи, вызывающие перенос энергии от катушки индуктивности к металлу. Электрическая энергия переходит в тепловую, что вызывает нагрев и расплавление металла. Использование этого принципа положено в основу работы индукционных плавильных печей.

Индуктор изготовляют из высокопроводящей меди. Сечение витка таково, чтобы держать тепловые потери на надлежащем уровне. Чтобы уменьшить потери давления охлаждающей воды и не дать ей достигнуть точки кипения, индукторы делают многосекционными. Индуктор должен выдерживать механические нагрузки, возникающие вследствие следующих п р оцессов:

Для предотвращения короткого замыкания, так как напряжение достигает высокого значения, большинство индукторов имеют изоляцию, которая не должна разлагаться при работе. Ма т е р иалы изоляции: лакированная лента из стекловолокна, пластмассы, эпоксидной резины и др. Для защиты индуктора и образования гладкой поверхности, как правило, наносят тонкий слой обмазки на основе мелкой фракции кварцитов со связующей составляющей или огнеупорных бетонов.

Для защиты от повреждения расплавом и образования однородной поверхности, по которой тигель может скользить при циклическом нагревании и охлаждении, а также при выдавливании отработанной футеровки используют листовой миканит. Основная защита индуктора – монолитная футеровка из материала высокой огнеупорности и относительно низкой теплоемкости. Футеровки состоят из зернистого материала со специально подобранным распределением зерен по размеру, что обеспечивает относительно простую набивку до состояния сплошного тела с однородной плотностью в пространстве между стальным шаблоном и слоем миканита.

Футеровка подвергается воздействию ряда разрушающих ф а к т оров. Среди них:Кремнезем – именно тот материал, который при определенных условиях может отвечать приведенным требованиям. Это обстоятельство определяется, прежде всего, его полиморфизмом, то есть модификация и объем кремнезема изменяются в зависимости от температуры. Полиморфные превращения приведены ниже (Т пр – температура превращений; ΔV – объемное изменение).

Диоксид кремния имеет несколько полиморфных модификаций: при нормальных условиях это чаще всего α-кварц, который при температуре > 573°C обратимо переходит в β-кварц. Переход β-кварца в α-кварц происходит с увеличением объема (рис. 1), что позволяет компенсировать усадку (рост) футеровки при спекании и создать в определенном слое футеровки расширяющуюся зону (рис. 2).

Диоксид кремния имеет несколько полиморфных модификаций: при нормальных условиях это чаще всего α-кварц, который при температуре > 573°C обратимо переходит в β-кварц. Переход β-кварца в α-кварц происходит с увеличением объема (рис. 1), что позволяет компенсировать усадку (рост) футеровки при спекании и создать в определенном слое футеровки расширяющуюся зону (рис. 2).

Обладая бóльшим, по сравнению с другими огнеупорами, линейным расширением до 600°C, кремнезем при дальнейшем нагревании сохраняет объем, что уменьшает опасность образования трещин при резких колебаниях температуры футеровки.

При дальнейшем повышении температуры кварц переходит в тридимит и кристобалит. Эти полиморфные модификации устойчивы при высоких температурах и низких давлениях. Основная структурная единица кристаллических модификаций кремнезема – кремнекислородный тетраэдр. У разных модификаций кремнезема взаимное расположение тетраэдров различное, что вызывает различия в объемных и прочностных характеристиках модификаций кремнезема. Наибольшей прочностью обладает решетка тридимита, поэтому его образование связано со значительным упрочнением кремнеземистой массы. Тридимит, по сравнению с другими  модификациями кремнезема, обладает наименьшим расширением и наилучшей термостойкостью.

модификациями кремнезема, обладает наименьшим расширением и наилучшей термостойкостью.

Для успешной работы футеровки необходимо обеспечить три з оны различных состояний одного и того же материала на расстоянии толщины футеровки между расплавом и индуктором:

♦ монолитную спеченную. расположенную в непосредственной близости от расплава, которая получается за счет спекания порошкообразного огнеупорного материала после необходимого температурного цикла. Порошок связывается, и образуется стеклоподобный монолит, который состоит, преимущественно, из зерен кристобалита, соединенных стекловидной фазой – боросиликатом. Материал в этой зоне обладает высокой механической прочностью. Низкая пористость способствует противостоянию металлу и шлаку за счет малой величины площади контакта;

♦ промежуточную. В ней, преимущественно, кварцевые зерна связаны стекловидным телом;

♦ буферную. представляющую собой сыпучий материал, предотвращающий проникновение металла к индуктору. Находится на холодной стороне стенки футеровки. Состоит из несвязанных кварцевых зерен. Пористость этой зоны максимальная. Наличие порошкообразной зоны положительно с точки зрения возможности застывания и, следовательно, остановки металла, проникшего через трещину в двух предыдущих зонах. Также этот слой хорошо поглощает силы, возникающие при термических деформациях.

Необходимо заметить, что толщины этих зон не постоянны во времени. По мере естественного разъедания футеровки в процессе эксплуатации печи, эти зоны должны пропорционально уменьшаться по толщине, при этом следует избегать ситуации, при которой одна из зон исчезнет.

Температуру спекания кварцитовых футеровок можно корректировать путем добавки агента спекания. Его выбор и количество его добавки очень важны для нормальной работы футеровки. В качестве агента спекания для сухих кварцевых смесей используют:

♦ борный ангидрид B 2 O 3 (безводный материал) с температурой плавления 450°C;

♦ борную кислоту H 3 BO 3 с температурой начала плавления 171°C.

При использовании борной кислоты сначала образуется химическое соединение HBO 2 +H 2 O, а дальнейшее нагревание ведет к образованию B 2 O 3. Состав (теоретический): 56,3% B 2 O 3 (активное связующее); 43,7% H 2 O (24,3 моля воды испаряется после 171°C).

Один моль воды эквивалентен 22,3 л пара, это на практике означает, что из 1 кг H 3 BO 3 образуется 544 л водяного пара, а из 1 т сухих кварцевых смесей, содержащих 1,4% H 3 BO 3 (что эквивалентно 0,8% B 2 O 3 ), выделяется 7,6 м 3 водяного пара, проходящего через вновь уложенную футеровку. Следовательно, использование борной кислоты в качестве связующего создает большой риск растрескивания футеровки.

Срок службы футеровки зависит от тщательности установки и условий эксплуатации. Часто плохая работа футеровки обусловлена низким качеством работ по установке. При транспортировке материал, упакованный в мешки, распределяется по фракциям не-равномерно. В местах, где находится преимущественно крупный материал, футеровка имеет высокую пористость. Следовательно, возникает опасность проникновения металла и шлака. Там, где футеровка состоит из мелких частиц, образуется избыток боросиликатного стекла, которое легко диффундирует в металл и шлак. Плохое качество уплотнения также является причиной плохой работы футеровки.

Из-за чрезмерной вибрации индуктора и плохой подготовки печи могут образовываться пустоты в области, прилегающей к индуктору, за счет вытекания мелких частиц. Все возможные каналы утечки материала должны быть уплотнены минеральным волокном.

Можно выделить несколько характерных случаев проникновения металла в футеровку.Термодинамическую вероятность протекания химической реакции между кремнеземом SiO 2 и элементами, входящими в состав жидкого металла и шлака, можно оценить по термодинамическому (изобарному) потенциалу образования окислов (сродства к кислороду). Ряд выглядит следующим образом:

Металлы, расположенные справа от SiO 2. способны отбирать кислород у оксида кремния, восстанавливая его по реакции:

SiO 2 + 2Me → 2MeO + Si (1)

При высоких температурах окисление кремния замедляется, и идет реакция, при которой углерод из расплава восстанавливает кремний из кварца футеровки. При этом выделяется газообразная окись углерода:

SiO 2 + 2C → 2Si + 2CO (2)

Такой эффект проявляется в образовании пузырьков около стенок. Реакция протекает со скоростью, возрастающей с ростом температуры. Следовательно, необходимо держать температуру как можно более низкой.

Существует и вторая причина поддержания температуры на возможно низком уровне: вредное воздействие шлака усиливается с ростом температуры. При отсутствии надлежащего контроля за работой печи металл может быть перегрет до температур, превышающих стойкость большинства футеровочных материалов. Особенно опасен перегрев при неполном заполнении печи, так как при равном потреблении энергии скорость подъема температуры выше в незаполненных печах.

Часто встречающаяся проблема – это не эрозия футеровки или преждевременный ее выход из строя, а отложение шлака, что значительно увеличивает толщину стенки и проявляется в изменении электрических параметров, приводящих к снижению полезной мощности. Легкость удаления шлака зависит от того, тугоплавкий ли он или легкоплавкий. Легкоплавкий шлак обычно откладывается в верхней части тигля из-за низкой рабочей температуры. При низкой температуре существует тенденция окисления металлического кремния и образования высококремнистого шлака, который не может вызвать значительной эрозии футеровки:

В большинстве случаев легкоплавкий шлак содержит большое количество окислов марганца и железа и легко удаляется при таком подъеме уровня металла, когда отложение находится под ним. Затем температура поднимается до 1530…1550°C. Шлак постепенно рас-плавляется и всплывает на поверхность, откуда он может быть собран.

Тугоплавкие отложения не могут быть удалены этим же способом, и некоторые предприятия применяют флюсы: соду и плавиковый шпат. Флюсы для удаления отложений должны быть использованы с особой осторожностью, так как участок работоспособной футеровки может быть удален при попытке удаления отложения. Если есть намерение использовать флюс, то желатель-но применять его в малых количествах не для удаления отложения, а для предотвращения возможности его образования. Однако целесообразно выявить причину шлакообразования и устранить ее.

Наиболее часто встречающаяся причина появления кремния – это загрузка отходов литейного производства с остатками формовочного песка. Когда лом плавится, зерна песка всплывают на поверхность металла и двигаются к стенкам за счет электромагнитных потоков в расплаве. Эти зерна с высоким содержанием кварца имеют огнеупорность, близкую, но немного меньшую, чем материал футеровки. Огнеупорность снижается за счет наличия некоторого количества печного шлака.

Проблема может быть выявлена при исследованииработы печи. Если есть образец отложения, то при химическом анализе выявляется высокое содержание кремния, а при наблюдении под микроскопом видны зерна кварца. Шлак, образующийся при плавке лома с высоким содержанием кремния (трансформаторное железо, пружинная сталь), также имеет высокое содержание кремния, но отсутствуют включения кварца. Проблема может быть выявлена при анализе лома, загружаемого в печь.

Шлак также может отлагаться из-за образования в печи муллита. Муллит – огнеупорный материал, и имеет температуру плавления на

100°C выше, чем температура плавления кварцевой футеровки. Он образуется в соответствии с уравнением реакции:

Окись алюминия может попадать в печь следующими путями:Четвертая, основная причина отложения шлака обусловлена использованием сильно окисленных материалов, особенно стружки, которая окисляется при открытом хранении. При низких температурах

1400°C окись железа восстанавливается кремнием до металлического железа и окиси кремния:

2FeO + Si → 2Fe + SiO 2 (5)

Это та окись кремния, которая может накапливаться и образовывать отложения при плавке окисленных материалов при низкой температуре. При высокой температуре окись железа будет реагировать с кварцем из шлака или из футеровки с образованием фаялита, который имеет очень низкую температуру плавления и будет оказывать вредное воздействие на футеровку:

2FeO + SiO 2 → FeO•SiO 2 (6)

Также кварц больше не образуется в результате низкотемпературной реакции восстановления, так как имеющийся углерод восстанавливает окись железа:

FeO + C → Fe + CO (7)

Однако, даже с учетом всего сказанного, кислая футеровка имеет ряд преимуществ. Прежде всего, материал находится в природе в относительно чистом виде и не требует больших затрат на переработку. Цена его более чем конкурентоспособная. Кварц имеет высокую стойкость к тепловому удару.

Один из разработчиков и производителей кислых набивных масс на основе SiO 2 с добавлением B 2 O 3 для футеровки тиглей индукционных печей – скандинавский концерн Sibelco Nordic OY АВ. который использует собственную сырьевую базу, имеет современные лаборатории для исследования и развития своих материалов. Выбор характеристик продукции, как правило, обоснован собственными инженерными решениями и ноу-хау. Научно-исследовательские разработки, продукция и производство концерна сертифицированы по стандарту SFS-EN ISO 9001.

Производимый готовый к использованию продукт под торговой маркой FINMIX. высококачественный, долговечный материал для футеровки индукционных печей, представляет собой смесь из огнеупорного кварцита и соединения бора. Гранулометрический состав кварцита обеспечивает максимизацию насыпной плотности и оптимизацию параметров процесса уплотнения. За счет высокой степени чистоты (Al 2 O 3 – 0,7%, Fe 2 O 3 – 0,07%), обеспечиваемой очисткой флотацией, достигается огнеупорность, близкая к теоретической величине кварца. Количество добавляемого оксида бора или борной кислоты соответствует рабочей температуре печи (табл. 1).

Область применения. Сплав

Рабочая температура, °C

Помимо непосредственно футеровочного материала FINMIX. фирма Sibelco Nordic OY АВ поставляет все необходимые вспомогательные материалы и оборудование для обеспечения эксплуатации печи, а именно:

FINRAM – огнеупорная масса на основе кварцита, ис-пользуется для защиты верхней части тигля и сливного лотка индукционных печей. Также применяется для покрытия ковшей и спускных лотков. Благодаря специальным пластификаторам, правильно уложенная, с оптимальным содержанием влаги, огнеупорная масса FINRAM обеспечивает одинаково высокую прочность как в неспеченном состоянии, так и после обжига;

FINCOAT 95 COAT GROUT – специальное огнеупорное покрытие на основе огнеупорного бетона для защиты и выравнивания индуктора в плавильных индукционных печах. Обеспечивает надежную защиту индуктора и снижает термические напряжения в тигле во время работы печи;

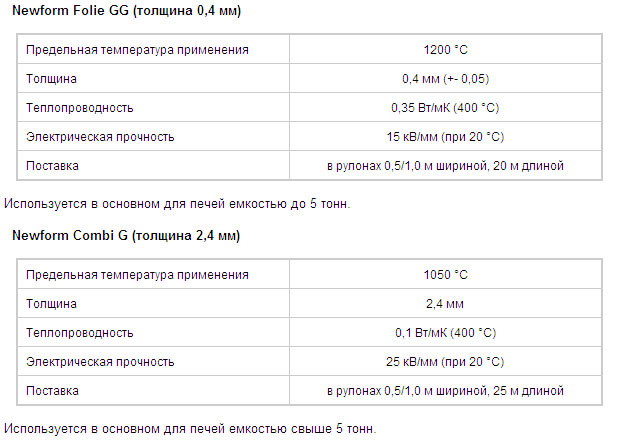

MICONIT – листовой материал на основе флогопита (разновидность слюды), предназначен для улучшения скольжения тигля по обмазке индуктора и защиты индуктора.

Пневматические вибраторы KLEIN JOLTER предназначены для достижения максимальной плотности футеровки по всей высоте тигля. Уплотнение футеровки тигля происходит за счет ударов бойков пневмоцилиндров по стальному шаблону. Удары бойков по шаблону происходят с частотой 180 ударов/мин, что обеспечивает оптимальное уплотнение футеровки. Автоматическое регулирование позволяет производить вибрацию и конической, и цилиндрической части шаблона без перенастройки вибратора.

Вся гамма поставляемой продукции предусматривает безопасность использования продукта как для работников цеха, так и для окружающей среды (санитарно-гигиенические характеристики материалов, при условии правильного их применения, отвечают всем европейским требованиям по безопасному проведению работ 88/379/EEC и 91/155/ЕЕС).

При надлежащем применении перечисленного комплекса материалов и оборудования, поставляемых фирмой Sibelco Nordic OY АВ для футеровки индукционных печей, будет обеспечена долговечность футеровки и экономическая выгода.

Источник: Журнал "Литейное производство" №5, 2010 г.

Нейтральныенабивныемассыдлятиглейиндукционныхпечей

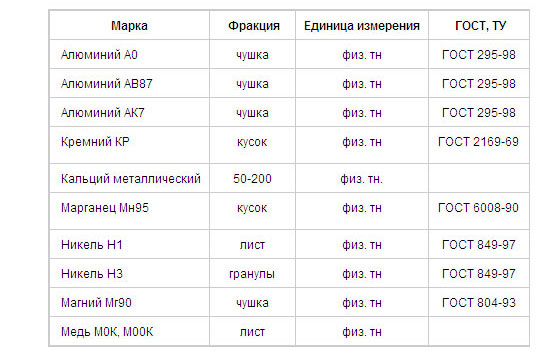

Наше предприятие поставляет нейтральные набивныемассыдлятиглейиндукционныхпечей .

В настоящее время мы предлагаем сухую набивную массу марки FINMIX 85. Она используется как футеровка плавильных индукционныхпечейдля высоколегированных сталей. Она изготавливается на основе корунда.Состав

Al2O2 85%

MgO 12%

SiO2 0,3%

TiO2 0,5%

Fe2O3 0,2%

Гранулометрический состав 0-4 мм

Связующее этой массы - керамическое, спекание происходит при температуре около 1700 °С. Рабочая температура 1650 °С, кратковременно, до 2 часов, 1800 °С. Насыпная плотность 2900 кг/м³.

Для плавки марганцовистых сталей мы предлагаем периклазовую набивную массу FINMIX 65.Состав

Al2O2 64%

MgO 35%

SiO2 0,1%

CaO 0,3%

Fe2O3 0,1%

Гранулометрический состав 0-4 мм

Рабочая температура 1800 °С. Насыпная плотность 2700 кг/м³.

Для футеровки ковшей мы можем предложить массу на гидравлическом связующем марки BK 1800, которая может быть использована для легированных сталей. Она также изготавливается на основе корунда.Состав

Al2O2 >95%

CaO <2%

SiO2 <2%

Гранулометрический состав 0-6 мм

Для футеровки ковшей из чугуна рекомендуется масса BK 160.Состав

Al2O2 >75%

CaO 22%

SiO2 <18%

Гранулометрический состав 0-6 мм

Мы имеем возможность поставлять и другие материалы, изготавливаемые производителями с хорошей репутацией.

Поставляемые нами материалы хорошо зарекомендовали себя и используются на заводах во всем мире.

Мы предоставляем нашим покупателям подробные технологические инструкции по применению материалов. Наши представители выезжают на производственные площадки для консультаций.

Контактные данные :

Третьяков Михаил

Marko_polo@list.ru

т. +7 (908) 132-4455

E-mail: Mitrokov@gmail.com

Читавшие это сообщение также просмотрели:

Объявления по теме:

Вся информация предоставлена исключительно для ознакомления.

Полное или частичное использование материалов в других СМИ допускается только с письменного разрешения администрации портала «WWW.METALL-ONLINE.NET».

Карта №1 Карта №2 Карта №3

Для достижения нужного результата необходимо строго соблюдать данные рекомендации!

ИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ МАСТИК ГЕРМЕТИЗИРУЮЩИХ «БРИТ»ТУ 5775-001-77310225-2006

Мастики герметизирующие «БРИТ» битумно-полимерные и битумно-резиновые являются герметизирующими материалами горячего применения, состоящие из нефтяных битумов, пластификатора, модифицирующих полимеров и наполнителя, взятых в определенном соотношении.

Упаковка, транспортировка и хранение Мастики поставляются в твердом виде, упакованными в полиэтиленовую пленку и картонные барабаны по 22кг и 24кг. Барабаны составляются на паллет по 48шт, общим весом 950-1150кг. Перевозки осуществляются всеми видами транспорта в соответствии с правилами перевозки грузов. Хранить мастики рекомендуется под навесом или в закрытом помещении для защиты от прямых солнечных лучей и атмосферных осадков. Складирование в штабель допускается в вертикальном положении не более 5-ти барабанов по высоте.

Разогрев мастики необходимо проводить в плавильных установках, оборудованных системами контроля температуры и перемешивания. Перед разогревом необходимо удалить картонную упаковку и неплотно прилегающую полиэтиленовую пленку.

Предельная температура сохранения свойств для всех марок мастик составляет 205 °С .

При этой температуре, при наличии постоянного перемешивания, гарантируется сохранение свойств мастики в рамках данной марки в течении 6 часов. Перегрев сверх данной температуры приводит к термическому разложению материала. Рекомендуемые температуры применения приведены ниже:

Однократный повторный разогрев мастики допускается только в случае соблюдения указанного температурного режима.

Подготовка швов и трещин.

Стандартная технология подготовки швов и трещин включает следующие стадии:

Заполнение трещин и швов осуществляется мастикой разогретой до рабочей температуры с использованием специализированных заливщиков или ручных аппликаторов. Не рекомендуется проводить повторную доливку, после температурной усадки мастики. Не допускаются проливы мастики на покрытие и устройство защитного пластыря толщиной более 2мм.

Обработка поверхности заполненных швов и трещин , заключается в удалении излишков мастики и присыпке поверхности минеральным материалом.

Общие рекомендации по герметизации швов и трещин различного типаАдрес: 195067, Россия, г. Санкт-Петербург, Волго-Донской пр. 1, офис 15

Тел./факс: (812) 320-16-89; (812) 320-16-13; (812) 331-36-16; E-mail: mail@rodonit.spb.ru

Директор Муравьев Юрий Николаевич E-mail: yuri2rodonit@rambler.ru

Зам. директора Фомин Александр Иванович E-mail: alexander.fomin@rambler.ru

ООО «РОДОНИТ» организовано в феврале 1993 года. Наша работа нацелена на научно-техническое обеспечение деятельности промышленных предприятий. Мы определили для себя те виды деятельности, в которых являемся конкурентоспособными. Сделав свой выбор, мы всегда стремимся предоставлять нашим клиентам полный комплекс услуг. Ниже перечислены основные направления нашей работы.

Поставки материалов, оборудования и технологий

Наше предприятие является активным участников внешне-экономической деятельности. Нашими основными партнерами являются:

1. Компания “SIBELCO NORDIC OY AB”, Скандинавия.

Компания является одним из основных производителей минерального сырья в Скандинавии. Она владеет несколькими заводами, на которых изготавливаются минеральные материалы высокого качества.

Сотрудничество со скандинавской фирмой мы начали в 1994 году с поставок тонкомолотого и зернистого кристаллического кварца различных марок литейным заводам, предприятиям строительного комплекса, ликероводочным заводам и водоочистным станциям. По мере углубления сотрудничества мы перешли к поставкам и набивных масс на основе кварцита и борного ангидрида для индукционных печей используемых в литейном производстве.

С 2000 года, в рамках сотрудничества с фирмой SIBELCO NORDIC OY AB, мы начали поставлять и другие материалы, используемые в современном литейном производстве, а именно: смолы и отвердители для ХТС процесса; противопригарные покрытия для литейных форм; хромитовый песок для изготовления стержней и облицовки крупногабаритных форм; кислые и нейтральные набивные массы; плакированные смеси; шнуры для уплотнения литейных форм. Также, мы поставляем оборудование для укладки набивных масс. Подробнее смотрите раздел Оборудование.

Одновременно с поставками материала мы передаем нашим клиентам и технологии их применения.

2. Компания FTL Ltd, Англия.

В 2004 году мы начали сотрудничество с английской фирмой с целью поставки современного оборудования для литейных заводов, а именно: смесителей для ХТС процессов; установок (мини-заводов) для регенерации песка; автоматизированных комплексов для изготовления и сборки литейных форм; манипуляторов; ковшей для разливки металла и т.д. Более подробная информация представлена в разделе Оборудование. За время работы с участием нашего предприятия были установлены и запущены в производство как отдельные единицы оборудования, так и целые линии у крупнейших производителей литья.

Работая с компанией FTL, Наши специалисты приобрели необходимую квалификацию и в настоящее время они способны проектировать, запускать и отлаживать оборудование. Более подробная информация представлена в разделах литейного оборудования.

3. Компания EKATO GmbH.

В 2004 году мы подписали контракт с немецкой холдинговой компанией ЕКАТО, которая с 1933 года занимается исследованием, проектированием и изготовлением перемешивающих устройств. Мы являемся представителями ЕКАТО в России и выполняем задачу организации поставок широкого спектра перемешивающих устройств и аппаратов, уплотнений и вспомогательного оборудования к ним для всех отраслей промышленности: химической, пищевой, фармацевтической, парфюмерно-косметической и других. Оборудование ЕКАТО может быть использовано для самых разнообразных технологических процессов. Более подробная информация представлена в разделах литейного Оборудования.

4. Компания Jodovit Chemical Group.

JODOVIT — итальянская компания, которая работает в литейной и металлургической отрасли и известна с 1958 года. Продукция может быть использована в чугунно- и сталелитейном производстве, в производстве цветного литья, модифицирования и рафинирования алюминия. Имеется сертификат ISO 9002. Большая часть продукции эксклюзивна. Деятельность компании Jodovit направлена на постоянное усовершенствование продукции.

Основные виды продукции:

Компания имеет широкую гамму продуктов, но по требованию Заказчика могут быть использованы специфические изделия. Компания гарантирует высокий уровень компетентности в различных сферах литейного и металлургического производства.

МАТЕРИАЛЫ ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Кварц зернистый и молотый

Свыше 15 лет ООО «Родонит» поставляет различные зернистые и порошкообразные материалы из плавленого кварца различных марок и фракций, которые широко используются для литейной промышленности на предприятиях России и за рубежом. Цена продукции за один килограмм на 20-40% ниже, чем стоимость аналогичного материала из электрокорунда, а с учетом разницы в объемной плотности материалов – экономия может составить до 60 %.

Основные достоинства нашей продукции:

Материал поставляется в бумажных мешках по 25 кг (зернистый материал) и бумажных и полиэтиленовых мешках по 25 кг (порошкообразный материал).

Плавленый кварц, применяемый для литейного производства, имеет гарантированное содержание плавленой фазы превышающее 99,0 вес%, а доля SiO2 не ниже 99,6%, в тоже время доля примеси по железу и алюминию не превышает 0,01%.

Сегодня материалы на основе плавленого кварца производятся разнообразного гранулометрического состава.

С фракционным составом и химическими характеристиками имеющихся постоянно на складе материалов на основе плавленого кварца Вы можете ознакомиться на сайте компании: www.rodonit.spb.ru

Кислые набивные массы для тиглей индукционных печей

В настоящее время на предприятиях России широко используются кварцевые материалы, в том числе и набивные массы, для индукционных бестигельных печей. Набивные массы FINMIX широко известны во всем мире. Несмотря на более высокую цену по сравнению с отечественным аналогом набивные массы FINMIX находят все более широкое применение на Российском рынке.

Специально подобранный гранулометрический состав этих материалов позволяет получать плотность футеровки 2,15 - 2,20 кг/м. что превосходит показатели отечественных материалов.

Набивные массы поставляются готовыми к употреблению и не требуют таких подготовительных операций, как прокалка, дополнительный рассев и смешение со связующим.

Использование сухих масс с борным ангидридом (по сравнению аналога с борной кислотой) в качестве связующего позволяет повысить стойкость футеровки дополнительно на 20-40%.

Облегчаются условия труда при работе с данным материалом за счет удобной упаковки материала в мешки по 25 кг.

Хранение и погрузо-разгрузочные операции максимально упрощены, материал поставляется на поддонах по 1500 кг, обтянутых полиэтиленовой пленкой. При набивке футеровки используются традиционные технологические приемы.

Разработана технология ремонта футеровки индукционных печей, позволяющая экономить расход набивной массы и значительно сократить время простоя печей. Материалы отличаются стабильно высоким качеством, система контроля качества на заводе-изготовителе сертифицирована в соответствии со стандартами ISO.

При необходимости покупатель может получить подробную инструкцию по укладке и ремонту набивной массы. По желанию потребителя наш представитель может провести обучение непосредственно на рабочем месте.

Мы можем предложить современные вспомогательные материалы для изоляции индуктора, покрытия индуктора, огнеупорную массу для верхней части печи, оборудование и технологии набивки тиглей и их ремонта, которые сведут до минимума простой оборудования и повысят экономическую эффективность его работы.

С характеристиками сухой набивной массы FINMIX Вы можете ознакомиться на сайте компании: www.rodonit.spb.ru

Нейтральные набивные массы для тиглей индукционных печей

Наше предприятие поставляет нейтральные набивные массы для тиглей индукционных печей.

В настоящее время мы предлагаем сухую набивную массу марки FINMIX 85. Она используется как футеровка плавильных индукционных печей для высоколегированных сталей. Она изготавливается на основе корунда.

Связующее этой массы - керамическое, спекание происходит при температуре около 1700 °С. Рабочая температура 1650 °С, кратковременно, до 2 часов, 1800 °С. Насыпная плотность 2900 кг/м3.

Для плавки марганцовистых сталей мы предлагаем периклазовую набивную массу FINMIX 65.

Рабочая температура 1800 °С. Насыпная плотность 2700 кг/м 3 .

Для футеровки ковшей мы можем предложить массу на гидравлическом связующем марки BK 1800, которая может быть использована для легированных сталей. Она также изготавливается на основе корунда.

Для футеровки ковшей из чугуна рекомендуется масса BK 160.

С характеристиками нейтральных набивных масс Вы можете ознакомиться на сайте компании: www.rodonit.spb.ru

Мы имеем возможность поставлять и другие материалы, изготавливаемые производителями с хорошей репутацией.

Поставляемые нами материалы хорошо зарекомендовали себя и используются на заводах во всем мире.

Мы предоставляем нашим покупателям подробные технологические инструкции по применению материалов. Наши представители выезжают на производственные площадки для консультаций.

Связующие для литейных процессов (смолы и отвердители)

Сегодня отливки, получаемые по методу альфа - сет процесса имеют умеренную себестоимость и при этом получается высокое качество и выход готовой продукции. Наше предприятие поставляет связующее фирмы Palm Almgen Resins AS для данного процесса. Эти материалы, смола PA 5403R в сочетании с различными отвердителями, отличаются высоким качеством и стабильностью свойств.

В зависимости от марки отвердителя время живучести смеси может регулироваться от двух минут до получаса.

Использование материалов фирмы Palm Almgen Resins AS позволяет свести к минимуму выделения фенолов и формальдегида, так как содержание смолы составляет только лишь 1,2…1,8 весовых % от массы песка, а доля отвердителя не превышает 20% от массы смолы. Также, большое значение имеет и химический состав смолы и отвердителей. Безопасность применения материалов подтверждает санитарно-гигиенический сертификат.

Высокая прочность формы и низкая осыпаемость в сочетании с противопригарными покрытиями позволяют получить хорошую, без пригара, поверхность металла.

После использования смесь подлежит механической регенерации, после которой имеется возможность повторного использования 70% песка. Все это как раз и позволяет получить сравнительно невысокую себестоимость формы на 1 кг литья.

Для успешного использования смолы необходимо выдерживать следующие требования:

Свойства песка. В соответствие с требованием ГОСТа содержанию глинистой фракции должно быть менее 0.2 весовых %, средний размер частиц песка от 0.24 до 0.35 мм; pH песка не менее 5-7;

Высокая однородность смеси. Однородность смеси очень важный параметр, который определяет, как себестоимость кг литья, так и санитарно - экологический уровень загрязнения. Сегодня однородность достигается за счет современных смесителей. На сегодняшний день машины широко выпускаются в России и за рубежом.

Противопригарные покрытия для литейных форм

Для нужд литейного производства мы поставляем противопригарные покрытия, которые изготавливаются датской фирмой PV Sand A/S. Номенклатура покрытий, которые она изготавливает, чрезвычайно широка. В настоящее время мы регулярно поставляем нашим клиентам покрытия, перечисленные в таблице, они наиболее полно удовлетворяют взыскательным требованиям.

Кроме твердой фазы, указанной в таблице, покрытия содержат связующее и различные добавки, улучшающие их качество.

Покрытия могут наноситься кистью, распылителем, окунанием или обливом. Нами разработана компактная установка для нанесения покрытий методом распыления. Она использует энергию сжатого воздуха и, следовательно, может быть применена для покрытий на спиртовой основе без каких-либо опасений.

Покрытия поставляются в пластиковых и металлических бочках соответственно объемом по 60 и 200 литров.

Мы даем подробные технологические инструкции по их использованию. Наши представители выезжают к потребителям для консультирования на производстве.

Российским потребителям и потребителям из стран СНГ мы предлагаем хромитовый песок марки AFS 45-55, который подготавливается и упаковывается нашим партнером - фирмой SP Minerals Oy Ab. Поставляемый хромитовый песок соответствует ТУ-0741-001-23081308-00.

Хромитовый песок используется при изготовлении стальных отливок в стержневых и облицовочных смесях. При относительно высокой температуре плавления он имеет относительно низкую, 1100 °C, температуру спекания, а смеси на его основе обладают высокой прочностью при термическом ударе. Минимальное содержание Cr2O3 составляет 46%, средний размер зерна находится в пределах от 0,24 до 0,30 мм.

Зона конденсации влаги в сырой форме на основе хромита образуется на значительно большей глубине, чем в смесях на кварцевом песке. Хромитовый песок инертен к оксидам железа, при высоких температурах в атмосфере любого газа плохо смачивается жидким металлом. Именно эти факторы предотвращают образование химического и механического пригара, ужимин, улучшают условия кристаллизации металла при изготовлении крупных стальных отливок. Также из-за высокой теплопроводности и теплоаккумулирующей способности хромитового песка имеется возможность осуществления направленного затвердевания отливки.

В настоящее время для оболочковых форм по горячей оснастке современные литейные производства широко используют плакированные смеси.

Готовые к применению плакированные смеси на основе термореактивных смол производятся специализированными предприятиями концерна "СИБЕЛКО", расположенными в Швеции и Дании. Эти заводы оснащены передовым оборудованием для изготовления и контроля качества. Технологические процессы постоянно совершенствуются как в плане качества продукции, так и в плане безопасности окружающей среды.

Разработана и предлагается для использования широкая гамма стержневых и формовочных смесей, которые оптимальны для литья различных сплавов. Для сталей используют плакированную смесь SP 15-4045 G, для чугунов и медных сплавов В20-4235C/В20-3335.

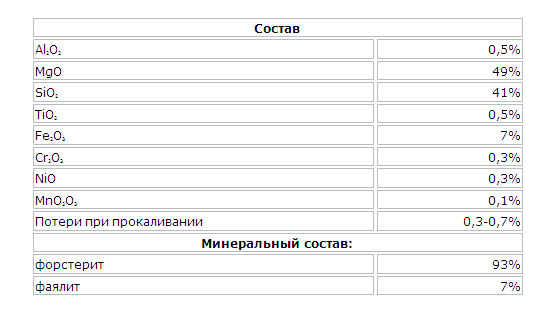

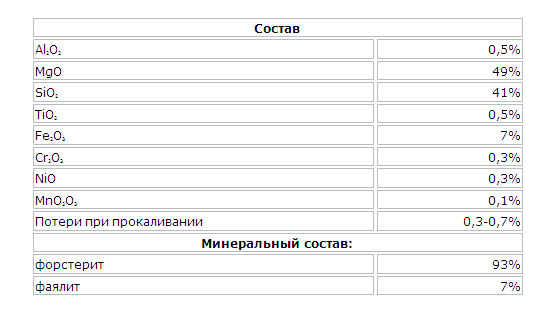

Оливиновые пески широко используются при изготовлении отливок из чугуна и сталей всех типов, особенно марганцовистых. Типовой химический состав приведен ниже в таблице.

По зерновому составу оливиновые пески близки к природным кварцевым пескам марок 0315, 02 и 016. Благодаря своему минеральному и химическому составу оливиновый песок не взаимодействует с марганцем. Оливиновый песок является идеальным при производстве марганцовистых сталей с аустенитной структурой.

Особенно ярко проявляются преимущества оливинового песка при изготовлении тяжелых отливок, когда требуется сопротивление высокому ферростатическому давлению, обусловленному медленным и линейным характером объемных изменений в отличие от кварцевого песка, который имеет структурное превращение при 575°С

Температура спекания 1450°С, начало плавления при 1760°С. Температура плавления между 1800°C и 1850°С.

Оливиновый песок, также как цирконовый и хромитовый, используется в качестве облицовочной смеси. За счет более высокой теплоаккумулирующей способности он обладает более высокой скоростью теплоотвода, обеспечивая локальное увеличение скорости затвердевания. Это важно учитывать, когда в отливке присутствуют тепловые узлы и температурный градиент достигает нежелательного пика.

Мелкозернистый оливиновый песок не смачивается жидким металлом и имеет зерно угловатой формы, которая обеспечивает плотную поверхность с низкой проницаемостью. Это позволяет использовать его при изготовлении форм и стержней и отливок из цветных сплавов.

Низкое и постоянное значение коэффициента линейного термического расширения, около 1,1%, позволяет избегать линейных дефектов в отливках, а также засоров, вызванных разрушением форм из-за неравномерного прогрева. Благодаря меньшему механическому и термическому разрушению частиц степень регенерации оливинового песка очень велика.

Благодаря основной реакции оливин идеально может быть использован в комбинации с нейтральными и основными органическими системами. Он может быть использован с неорганическими связующими, такими, как жидкое стекло, бентонитами, глинами, цементами и т.д.

При использовании оливиновых песков полностью исключается заболевание силикозом.

VOLUMIX FX - Формованные экзотермические оболочки для прибылей стальных отливок и гибкие маты. Различные по размерам и геометрии, см. КАТАЛОГ www.rodonit.spb.ru

Оболочки VOLUMIX FX применяют при ручной формовке с целью предотвращения дефектов усадочного происхождения, получения плотного металла при кристаллизации в питаемой зоне отливки, уменьшения размеров прибылей, что в свою очередь позволяет уменьшить объем жидкого металла заливаемого в форму, экономнее расходовать формовочную смесь.

Физическое состояние и цвет:

Формованные изделия в виде оболочек различной формы и размеров коричневого цвета.

Оболочки VOLUMIX FX устанавливаются при формовке в места требующие питания от прибыли. Геометрический модуль эффективности прибыли, равен 1,60 – 1,41, в зависимости от диаметра и местоположения оболочки. В процессе кристаллизации, в оболочке VOLUMIX FX прибыль может отдать 45-60% собственного веса.

Оболочки VOLUMIX FX должны храниться в сухом помещении при комнатной температуре.

На поддонах, в несколько слоев, покрытых полиэтиленовой пленкой.

Требуют осторожности при транспортировке. Не бросать, не кантовать, не ставить один поддон на другой.

VOLUMIX ISO 16 - Гибкий изолирующий материал для прибылей литейных форм.

Изолирующий материал в форме гибкого мата.

Подходит для изоляции очень больших прибылей литейных форм. Изолирующий материал в форме черепицы с 30 мм толщиной. Используется для прибылей отливок диаметром более чем 500 мм.

Его превосходная гибкость позволяет покрывать прибыли с неправильными геометрическими формами. VOLUMIX ISO 16 может быть разделен или укорочен с помощью режущего диска. Мы рекомендуем покрывать прибыли экзотермическим порошком TERMIX.

Увеличивает геометрический модуль, которая изменяется в соответствии с диаметром прибыльной надставки и с температурой металла, варьирует от 1.2 до 1.3 см. Рекомендуется, чтобы VOLUMIX ISO 16 были покрыты порошком против образование усадочной раковины TERMIX.

Паллеты, покрытые пластиковой пленкой.

TERMIX 145 - Экзотермический порошок.

Экзотермический порошок для изоляции открытых прибылей средних и больших диаметров, используется для обогрева открытых прибылей для стальных и чугунных отливок. Материал предотвращает дефекты усадочного происхождения, дает получение плотного металла при кристаллизации в питаемой зоне отливки.

серый порошок без запаха.

хорошая изоляция, низкое выделение газов.

мы рекомендуем распределять продукт по открытой поверхности прибыли из расчета 0,20-0,25 кг на дм 3.

расфасовка в мешки по 10 или 25 кг.

Трубы из кварцевого стекла

ООО "Родонит" поставляет трубы из кварцевого стекла с наружным диаметром от 8 до 16 мм, а по специальному заказу и большие диаметры. Они отличаются высокой точностью изготовления и высоким коэффициентом светопропускания.

Уникальные свойства кварцевого стекла делают трубы незаменимыми при изготовлении электронагревательных приборов для бытового и промышленного использования, чехлов термопар и т.д. Они прекрасно работают там, где требуется выдерживать частые смены температур и воздействие агрессивных сред.

Светопропускание кварцевой трубки больше 90%.

Всегда есть на складе трубы следующих размеров:

С информацией о литейном оборудовании, поставляемом ООО "Родонит" Вы можете ознакомиться на сайте компании: www.rodonit.spb.ru или в соответствующих разделах РАЛ-Инфо: www.ralinfo.ru

Техническая поддержка клиентов

Постоянная и интенсивная работа с оборудованием является отличной базой для постоянного обучения. Наши специалисты прекрасно разбираются в особенностях технологических процессов и во всех тонкостях устройства и работы оборудования для литейной промышленности и способны налаживать его, причем не только механическую его часть, но и электронные компоненты.

Опыт работы с компанией FTL позволяет нам в настоящее время принимать участие в разработке проектов цехов и участков предприятий литейной промышленности. С нашим участием были разработаны проекты и поставлено оборудование для крупнейших заводов РФ и СНГ. Для того, чтобы оборудование работало без перебоев, организована поставка оригинальных запасных частей в соответствии со спецификацией изготовителя.

Техническая поддержка предприятий, использующих перемешивающие устройства компании ЕКАТО, производится при участии специалистов отдела обслуживания ЕКАТО и специалистами нашего предприятия. Оригинальные запасные части поставляются в кратчайшие сроки.

Запасные части к оборудованию имеют необходимые сертификаты соответствия.

Помимо поставки материалов и оборудования, наше предприятие оказывает техническое сопровождение их применения. Наши инженеры периодически посещают клиентов и дают консультации по использованию материалов и оборудования. Для набивки тиглей индукционных печей и демонстрации приемов работы, мы даем клиентам во временное бесплатное пользование пневматические вибраторы.