Рейтинг: 4.8/5.0 (1603 проголосовавших)

Рейтинг: 4.8/5.0 (1603 проголосовавших)Категория: Бланки/Образцы

Прочность – свойство материалов в определенных условиях и пределах, не разрушаясь, воспринимать те или иные воздействия.

Рисунок 2 – Диаграмма растяжения образца

из низкоуглеродистой стали

Механические свойства стали (в т. ч. и прочность) обычно определяют по условной диаграмме растяжения. ГОСТ 1497-84 регламентирует следующие прочностные свойства:

– временное сопротивление разрыву (или предел прочности при растяжении) σВ – условное напряжение, соответствующее наибольшей нагрузке Pd. предшествующей разрушению образца: σ b = Pd / F 0 кгс/мм 2 ;

– предел текучести σТ (физический) – наи меньшее условное напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки: σ t = Pc / F 0 кгс/мм 2 ; его определяют для низкоуглеродистой отожженной стали;

– предел текучести σ0 ,2 (условный) – на пряжение, при котором остаточная деформация составляет 0,2% первоначальной расчетной длины; его определяют для большинства марок конструкционной среднеуглеродистой и легированной стали, у которых на диаграмме растяжения отсутствует «площадка текучести». Для определения условного предела текучести от начала координат диаграммы растяжения по оси абсцисс откладывают в соответствующем масштабе отрезок, составляющий 0,2% первоначальной длины; через полученную точку проводят прямую, параллельную начальному линейному участку (ОА) диаграммы (до пересечения с диаграммой). Ордината точки пересечения и соответствует условному пределу текучести σ0,2. Предел текучести σ0,2 можно определить по формуле σ0,2 = P 0,2 / F 0 кгс/мм 2 ;

Пластичность – свойство твердых тел необратимо деформироваться под действием механических нагрузок. Отсутствие или небольшое значение пластичности называется хрупкостью.

Относительное удлинение δ представляет собой отношение приращения длины образца после его разрыва к первоначальной расчетной длине l 0 и выражается в процентах.

где l к – длина образца после разрыва

Под относительным сужением понимают отношение уменьшения поперечного сечения разорванного образца к первоначальной площади поперечного сечения, выраженное в процентах:

где F к – площадь поперечного сечения в месте разрыва.

На заседании кафедры

От __________ 2008 г.

ЛАБОРАТОРНАЯ РАБОТА № 1

по курсу:«СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ»

ИСПЫТАНИЕ МАТЕРИАЛА НА РАСТЯЖЕНИЕ

Кравец В.Г. Лабораторная работа №1 пол курсу «СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ». Методические указания по выполнению лабораторной работы ИСПЫТАНИЕ МАТЕРИАЛА НА РАСТЯЖЕНИЕ.

Рецензенты: Мисько В.В. к.т.н. доцент.

Горбенко А.Н. к.т.н. доцент кафедры СЭУ.

Методические указания рассмотрены и одобрены на заседании кафедры инженерной механики КМТИ.

Протокол № 32 от 15.05.1999г.

Методические указания утверждены на ученом совете КМТИ.

Протокол № 11 от «01» июля 1999 г.

Методические указания рассмотрены и одобрены на заседании кафедры инженерной механики КМТИ.

Протокол № 44 от 20.05.2008г.

Изучить поведение материала при его растяжении до разрушения; установить зависимость между силой, растягивающей образец и его удлинением; определить численное значение основных механических характеристик материала.

2.КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ.

Основные механические характеристики материалов, т.е. величины, характеризующие их прочность, пластичность, упругость, необходимые для расчетов проектируемых деталей и их конструкций, определяются экспериментальным путем.

Широкое применение получило испытание на растяжение, т.е. исследование свойств материала путем линейного растяжения специально изготовленных образцов.

Так как растяжение осуществляется практически в чистом виде, то определяемые характеристики позволяют судить с высокой степенью точности о прочности материала при статических нагрузках.

В процессе испытаний образца, изготовленного из исследуемого материала, специальными устройствами разрывных или универсальных машин автоматически вычерчивается диаграмма растяжения образца . выражающая зависимость между силой , действующей на образец, и его абсолютным удлинением (рис. 2.).

Для изучения механических свойств материала, независимо от размеров образца применяется диаграмма напряжений при растяжении (рис. 3) в координатах: напряжение – относительное удлинение , которая строится на базе диаграммы растяжения образца.

Форма, размеры, условия нагружения образцов стандартизированы, что обеспечивает сопоставимость результатов испытаний.

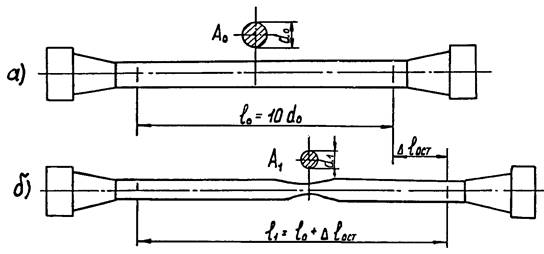

Рис.1. Эскиз образца для испытаний на растяжение.

Стандартный цилиндрический образец (рис. 1) диаметром имеет рабочий участок и концевые утолщения (головки), служащие для закрепления его в разрывной машине.

На образце отмечается участок – расчетная длина, на которой производится измерение удлинений .

Согласно ГОСТу – составляет для «длинных» образцов и для «коротких».

Рассмотрим диаграмму растяжения образца, изготовленного из низкоуглеродистой стали и отметим на ней ряд характерных точек.

Главная | О нас | Обратная связь

Основным видом испытаний конструкционных материалов для оценкиих механических свойств является испытание на центральное одноосное растяжение. Одноосное растяжение сравнительно легко подвергается анализу, позволяет по результатам одного опыта определить сразу несколько важных механических характеристик материала, необходимых для конструкторских расчетов. Результаты опыта отображаются на специальном графике - диаграмме растяжения.

Методы испытания на растяжение стандартизованы, например, ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение» для испытаний на растяжение при температуре 20°С. Имеются отдельные стандарты на испытания при повышенных до 1473 º К и пониженных от 273° до 173 º К температурах. Регламентированы форма, размеры образцов, основные требования к испытательному оборудованию, методика проведения испытания и обработки его результатов.

На рис. 3.6 показан наиболее часто используемый стандартный образец для исследования при комнатной температуре. Помимо рабочей части (l) образцы имеют торцевые головки различной конфигурации для крепления в испытательных машинах.

Рис. 3.6. Стандартный образец для испытаний на растяжение

Основные размеры образца:

- рабочая длина l - часть образца между его головками или участками для захвата с постоянной площадью поперечного сечения;

- начальная расчетная длина lo- участок рабочей длины, на котором определяется удлинение;

- начальный диаметр рабочей части do- для цилиндрических образцов или начальная толщина do и ширина bo рабочей части - у плоских образцов.

Между размерами образца должны существовать определенные соотношения. В частности, для цилиндрических образцов l ³lo +do. для плоских l ³lo +bo/2. Расчетная длина составляет  . где Fo- начальная площадь поперечного сечения в рабочей части образца. Для цилиндрического образца это равносильно тому, что lo= 10do. Цилиндрические образцы с do= 10мми lo= 100ммсчитаются основными. Образцы всех остальных диаметров называются пропорциональными.

. где Fo- начальная площадь поперечного сечения в рабочей части образца. Для цилиндрического образца это равносильно тому, что lo= 10do. Цилиндрические образцы с do= 10мми lo= 100ммсчитаются основными. Образцы всех остальных диаметров называются пропорциональными.

В некоторых случаях, например, при работе с малогабаритными изделиями или дефицитными материалами, возникает необходимость в определении свойств образцов, меньших по размерам, чем установлено стандартами. Такие "микрообразцы" могут иметь do£ 1мм. lo= 4-7 мм.

Испытание образца осуществляется на разрывной машине с записывающим устройством, автоматически вычерчивающим диаграмму растяжения (график, связывающий нагрузку и деформацию образца в процессе его растяжения до момента разрыва).

На рис. 3.7 показана диаграмма растяжения пластичного материала - малоуглеродистой стали. На оси абсцисс откладывается абсолютное удлинение образца Δl, по оси ординат - сопротивление образца, т.е. нагрузка Р. соответствующая этому удлинению.

Рис. 3.7. Диаграмма растяжения пластичного материала - малоуглеродистой стали

Прямолинейный участок диаграммы ОА указывает на пропорциональность между удлинением и нагрузкой (выполняется закон Гука). Нарушение этой пропорциональности при дальнейшем нагружении образца из малоуглеродистой стали сопровождается текучестью материала - возрастанием удлинения при почти постоянной нагрузке. Текучести на диаграмме соответствует горизонтальный участок АВ. часто называемый площадкой текучести. Напряжение, соответствующее этой площадке, называется пределом текучести и обозначается sт. Предел текучести sт определяется как

,

,

где Pт - нагрузка, соответствующая текучести материала образца; Fo. - начальная площадь поперечного сечения образца.

При дальнейшем нагружении после стадии текучести материал вновь сопротивляется возрастающим деформациям, наступает так называемая стадия упрочнения (кривая ВС ). При максимальной нагрузке Ртах в образце из малоуглеродистой стали начинает образовываться местное сужение поперечного сечения - шейка, вследствие чего сопротивление образца при дальнейшем растяжении быстро падает, и кривая CD диаграммы идет вниз. Точка D соответствует разрушению образца.

Условное напряжение, полученное как частное от деления максимальной нагрузки Рmax на первоначальную площадь поперечного сечения образца Fo. называется временным сопротивлением или пределом прочности материала.

.

.

Нагрузка Pразр. соответствующая точке D. меньше Ртах . Но истинное напряжение sразр. получающееся при делении нагрузки Pразр на минимальную площадь A1 в поперечном сечении шейки образца, возрастает

.

.

К моменту разрыва истинное напряжение в шейке имеет наибольшее значение: оно может в два или даже в три раза превышать временное сопротивление.

Для других материалов диаграмма растяжения может не содержать ярко выраженной площадки текучести, как показано на рис. 3.8.

Рис. 3.12. Определение условного предела текучести

Условный предел текучести можно определить графически по диаграмме растяжения, имеющей достаточно большой масштаб (не менее 10:1 по оси деформаций). Для этого по указанной оси от начала координат откладывают отрезок OL, которому соответствует ε=Δl/l0 =0.002, и через точку L проводят прямую параллельную прямолинейному участку диаграммы ОA. Ордината точки К соответствует величине нагрузки Р0,2.

Способность материала разрушаться при незначительных остаточных деформациях называется хрупкостью. Для таких материалов величина остаточного удлинения при разрыве не превышает 2-5%, в ряде случаев измеряется долями процентов. К хрупким материалам относятся чугун, высокоуглеродистая инструментальная сталь, углепластики, стеклопластики и др.

Следует отметить, что деление материалов на пластичные и хрупкие является условным, так как в зависимости от условий испытания (скорость нагружения, температура) и вида напряженного состояния хрупкие материалы способны вести себякак пластичные, а пластичные- как хрупкие. Например, чугунный образец в условиях всестороннего сжатия ведет себя как пластичный материал, т.е. не разрушается даже при значительных деформациях. И напротив, стальной образец с выточкой разрушается при сравнительно небольших деформациях. Таким образом, правильнее говорить о пластичном и хрупком состояниях материала.

При растяжении образцов из хрупкого материала отклонение от закона Гука начинается очень рано. Разрыв наступает внезапно, при малых деформациях и без образования шейки. При испытании на растяжение хрупких материалов определяют, как правило, только, предел прочности σв=Рmax /Fo .

Для сравнения результатов испытаний образцов различных размеров, изготовленных из одинаковых материалов, изображают условную диаграмму растяжения в системе координат “напряжение - относительное удлинение”. По оси ординат откладывают значение соответствующего нормального напряжения в поперечном сечении растягиваемого образца σ = Р/Fo, где Fo- первоначальная площадь сечения образца, а по оси абсцисс - относительное удлинение образца ε=Δl/lo, где lo- его первоначальная длина.

Эту диаграмму называют условной диаграммой растяжения или диаграммой условных напряжений, так как напряжения и деформации вычисляются соответственно по отношению к первоначальной площади Fo и первоначальной длине образца lo .

На рис. 3.13 приведена условная диаграмма растяжения образца из малоуглеродистой стали (сплошная линия). Как видно, на участке ОА до наступления напряжения σпц деформации растут пропорционально напряжениям. До предела пропорциональности сохраняет силу закон Гука. При дальнейшем увеличении нагрузки диаграмма становится криволинейной.

Диаграмма растяжения, построенная с учетом изменения площади поперечного сечения и местного удлинения, называется истинной диаграммой растяжения (штриховая кривая ОАВ'С'D'. рис. 3.13).

Испытание материала на растяжение сопромат

Механические характеристики материала определяются в результате испытания образца на специальных прессах. Форма образца может быть различной, но чаще всего стержень с участком постоянного поперечного сечения (круглого или прямоугольного) длиной . Концы образца имеют специальные утолщения для их закрепления в испытательной машине.

Перед началом испытания материала на растяжение замеряется площадь поперечного сечения ( ) средней части образца. Значение растягивающей силы (P) и удлинения его средней части ( ) в каждый момент нагружения определяются специальными устройствами. При испытании нагрузка увеличивается медленно и плавно.

Современные испытательные машины снабжены записывающим прибором, который при испытании образца автоматически вычерчивает график зависимости между нагрузкой (P) и абсолютным удлинением ( ). График называется диаграммой растяжения (или диаграмма Бернулли).

Рассмотрим диаграмму растяжения для стали марки Ст. 3 (рис. 2.3). Эта диаграмма характеризует поведение данного образца. но не материала. из которого он сделан.

В начальной стадии испытания, до точки А с ординатой , зависимость между силой (P) и удлинением ( ) носит линейный характер, что свидетельствует о линейной деформируемости образца. Затем диаграмма искривляется и при некотором значении растягивающей силы наблюдается значительный рост удлинения образца без увеличения нагрузки (текучесть материала ). Практически горизонтальный участок диаграммы BC называется площадкой текучести, а точка B – критической точкой диаграммы.

При некотором значении растягивающей силы , соответствующем критической точке B (см. рис. 2.3), на поверхности образца, если он, например, полирован, заметно появление сначала нескольких полосок, параллельных между собой и расположенных под углом примерно к оси образца. Далее появляется вторая система линий, пересекающая первую и наклоненную к оси под тем же углом, что и первая. Такая система сопряженных линий называется линиями Людерса – Чернова, представляющие собой следы сдвигов частиц материала. Направления линий Людерса-Чернова соответствует площадкам, на которых при растяжении возникают наибольшие касательные напряжения.

За точкой C диаграммы удлинение образца начинает расти быстрее нагрузки. Число линий Людерса – Чернова растет, они сливаются друг с другом и, наконец, теряют ясность своих очертаний. Этот участок диаграммы растяжения называется зоной упрочнения.

В наивысшей точке диаграммы D при силе равной на образце внезапно появляется местное сужение – шейка, которая представляет собой результат накопления деформаций сдвига.

Сопротивление образца растяжению, после образования шейки, падает и его разрыв происходит в точке K при нагрузке:

При разрыве образца, как правило, появляется поперечная трещина в центре тяжести поперечного сечения (посредине шейки), а остальная часть сечения скалывается под углом к оси образца так, что на одной части разорванного образца образуется выступ, а на другой – кратер.

Линия разгрузки образца KL оказывается прямой и параллельной начальному участку диаграммы ОА. Следовательно, полная деформация образца состоит из двух частей: упругой, исчезающей после снятия нагрузки, и остаточной (пластической).

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра сопротивления материалов

ИСПЫТАНИЕ СТАЛИ НА РАСТЯЖЕНИЕ

Методические указания к лабораторной работе № 2 по сопротивлению материалов

для студентов всех специальностей

Составитель И.А. ПАНАЧЕВ Утверждены на заседании кафедры Протокол № 1 от 31.08.2000 Рекомендованы к печати методической комиссией направления 550100 Протокол № 7 от 9.09.2000 Электронная копия хранится в

библиотеке главного корпуса КузГТУ

ИСПЫТАНИЕ СТАЛИ НА РАСТЯЖЕНИЕ

ЦЕЛЬ РАБОТЫ. Наблюдение за поведением образца из пластичного материала при растяжении, определение основных механических характеристик углеродистой стали: пределов пропорциональности, упругости, текучести, прочности (временного

удельной работы разрушения.

Испытание на растяжение является основным и наиболее распространенным методом исследования и контроля механических свойств материалов. Такие испытания проводят с целью определения числовых характеристик, позволяющих оценить прочность и пластичность материала. Такие характеристики называют механическими. Испытания проводятся на разрывных и универсальных машинах и регламентируются Государственным стандартом.

ГОСТ 1497-61 содержит основные требования к испытательным машинам, необходимые указания о форме и размерах образцов, определения понятий условного предела пропорциональности ? пц. условного предела упругости ? у. пределов текучести (условного – ? 0.2 и физического ? т ), временного сопротивления (предела прочности) ? пч ( ? в ), относительного удлинения ? и относительного сужения ? и, наконец, порядок проведения испытаний и расчета названных механических характеристик.

Получаемые при испытаниях на растяжение диаграммы "нагруз- ка-деформация" чаще всего имеют вид, показанный на рис.1.

Тип I соответствует большинству конструкционных сталей, а также некоторым алюминиевым титановым, магниевым сплавам. Многие алюминиевые сплавы деформируются при растяжении по типу II. Диаграмма растяжения с площадкой текучести (III) свойственна мягким углеродистым сталям и некоторым сортам бронз. Для хрупких же материалов диаграмма растяжения заканчивается разрывом на начальном прямолинейном участке (IV). При испытаниях деформация растягиваемого образца сопровождается деформацией испытательной машины, которая воспринимает точно такую же нагрузку, какая приложена к образцу. Эта нагрузка вызывает не только удлинение образца, но и некоторую упругую деформацию станины, упругого элемента силоизмерителя, зажимов и других частей машины. Чем

больше эта деформация, тем податливее или мягче испытательная машина.

Рис.1. Основные типы диаграмм

ОБОРУДОВАНИЕ И ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ. Опыт проводится в условиях комнатной температуры при статическом нагружении образца из стали 3. Скорость загружения характеризуется скоростью перемещения движущегося захвата машины. Испытуемый образец закрепляется в подвижном (2) и неподвижном (3) захватах разрывной машины типа ИМ-12А (с механическим усилием до 12000 кг) или Р-5 (с механическим усилием до 5000 кг) и нагружается растягивающей силой до его разрушения. Обе машины снабжены устройством для записи диаграмм растяжения. На рис.2 приведена принципиальная схема разрывной машины. При вращении червяка (4) от электромотора (5), пуск которого осуществляется кнопочным пускателем (6), начинает вращаться горизонтальная гайка (7) и навинчивается на винт подвижного захвата. Захват опускается вниз и вызывает растяжение образца. Усилие в образце создается через рычаг

(8) и тягу (9) маятником (10). Величина усилия, пропорциональная отклонению маятника, фиксируется стрелкой на шкале силоизмерителя (II) и пером (12) на бумаге диаграммного аппарата (13). Удлинение

образца преобразуется через редуктор, валик и пару конических шестерен во вращение диаграммного барабана (13).

Рис.2. Схема испытательной машины ИМ-12-А

Сложение вращения барабана и перемещения пера самописца дает график поведения образца под нагрузкой – диаграмму растяжения.

Машина Р-5 имеет подобную схему и здесь не разбирается. Для обмеров образца используется штангенциркуль.

ОБРАЗЦЫ. Испытание стали на растяжение производится на стандартных образцах (ГОСТ 1497-81) цилиндрической формы (рис. 3). Образцы имеют рабочую часть и головки для закрепления в захватах испытательных машин. На рабочей части образца выделяется рисками расчетная длина l o = 10 d о = 100 мм, где d о = 10 мм – диаметр рабочей части.

ПОВЕДЕНИЕ ОБРАЗЦА ПРИ ИСПЫТАНИИ. После обмера и нанесения рисок образец закрепляется в захватах разрывной машины.

Рис.3. Схемы стандартных образцов для испытательных машин ИМ-12 -А (а) и Р-5 (б)

Настраивается аппарат для записи диаграммы растяжения в координатах Р- ? l. Кнопкой “ПУСК” включается электродвигатель, от которого через редуктор передается перемещение со строго заданной скоростью к подвижному захвату разрывной машины. В процессе нагружения наблюдают за поведением образца, шкалой силоизмерителя и диаграммой растяжения. На рис. 4 показана диаграмма растяжения (график зависимости удлинения образца от прикладываемой нагрузки) стального стержня.

На первоначальном этапе нагружения (участок 01) диаграмма линейна. Такое поведение соответствует закону Гука. При превышении нагрузки Р пц (точка "1" диаграммы) линейная зависимость нарушается, а после нагрузки Р т (точка " 2 ") некоторое время деформации растут при практически постоянной нагрузке.

Такое поведение материала называется текучестью, а участок диаграммы 2-2' – площадкой текучести.

Участок 2'-3 соответствует ВТОРИЧНОМУ УПРОЧНЕНИЮ материала. Если начать разгрузку образца от некоторой точки Д, лежащей правее точки 2', то линия разгрузки ДД 1 пойдет параллельно прямой 01.

Рис. 4. Диаграмма растяжения образца из стали 3

При последующем новом нагружении этого образца линия нагружения практически совпадает с линией разгрузки. При повторном достижении точки Д диаграмма пойдет по криволинейной ветви (Д3).

Следовательно, ПОЛНАЯ ДЕФОРМАЦИЯ образца (ОД 2 ) складывается из УПРУГОЙ (Д 1 Д 2 ), которая исчезает при разгрузке, ОСТАТОЧНОЙ (ОД 1 ). При предварительном вытягивании образцов увеличивается область нагрузок, при которых выполняется закон Гука и уменьшаются остаточные деформации.

Это явление называется НАКЛЕПОМ. Точка 3 соответствует максимальному усилию Р мах. после чего на образце появляется местное сужение (ШЕЙКА), а нагрузка начинает падать. Разрыв обычно наступает в области шейки с образованием характерного "кратера", а моменту разрыва на диаграмме соответствует точка 4.

Сопротивление деформированию и разрушению материала может быть оценено условной диаграммой напряжений ? - ?. которая строится в относительных величинах ? = P / F и ? = ? ll. определяемых путем соответствующих пересчетов первичных опытных данных, получаемых при испытании образца.

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАТЕРИАЛА

В результате испытаний стального образца на растяжение и вычисления значений напряжений в характерных точках диаграммы растяжения ( Р - ? l ) получают механические характеристики испытуемого материала.

ПРЕДЕЛ ПРОПОРЦИОНАЛЬНОСТИ - наибольшее напряжение, при котором еще сохраняется линейная зависимость между напряжениями и деформациями (рис.1, тип III, точка 1).

Пока напряжения в материале не превышают предела пропорциональности, деформация после снятия нагрузки почти полностью исчезает. Можно сказать, что до предела пропорциональности существует обратимая связь между напряжениями и относительным удлинением, выражающаяся в виде соотношения, именуемого законом Гука.

Здесь F o - первоначальная площадь поперечного сечения образца, и поэтому все названные напряжения являются УСЛОВНЫМИ.

При определении ИСТИННЫХ напряжений надо использовать истинную площадь сечения образца в каждый данный момент времени.

До точки "В" (рис.1) деформация образца равномерна. После точки "В" она концентрируется в одном месте (наиболее слабом) и начинает образовываться шейка – местное сужение образца.

Процесс деформирования от момента образования шейки до разрушения происходит при уменьшающейся растягивающей силе. Если подсчитать истинные напряжения ? ист = Р / F ист. диаграмма будет иметь вид кривой с возрастающими напряжениями вплоть до разрушения образца. Такая диаграмма называется ИСТИННОЙ.

При приемо-сдаточных испытаниях, в соответствии с действующим ГОСТ, пластичность при растяжении оценивается относительным остаточным удлинением или относительным остаточным сужением.

ОТНОСИТЕЛЬНОЕ ОСТАТОЧНОЕ УДЛИНЕНИЕ ( ? ):

где V о = F о. l o – объем расчетной части образца. По величине обычно

оценивают способность материала сопротивляться динамическим нагрузкам.

1. Произвести осмотр и обмеры образца, проверить наличие рисок на расчетной части.

2. Закрепить образец в захватах, закрыть предохранительные шторки.

3. Начать загружение включением пускателя. Наблюдать за работой диаграммного аппарата, обратив особое внимание на образование шейки после начала уменьшения усилия и величину усилия Р мах .

4. Обработать полученную диаграмму.

4.1. Спрямить нелинейность диаграммы в начале испытания, вызванную неплотностями в машине. Отметить характерные точки 0,1, 2, 3, 4.

4.2. На точке 4 провести прямую 40 1. параллельную прямой 01.

4.3. Измерить абсциссы Х i и ординаты У i (мм) характерных точек диаграммы и занести их в таблицу.

4.4. Замерить отрезок 00 1 (в мм), соответствующий полной остаточной деформации.

4.5. Измерить диаметр шейки и длину расчетной части образца после разрыва с помощью штангенциркуля, сложив для этого обе половинки образца вместе.

4.6. Определить остаточную деформацию ? l ост = l 1 ? l o .

4.7. Найти масштаб удлинений:

В методических указаниях к лабораторной работе № 1 "Испытание на растяжение образца из конструкционной стали" указывается цель работы, приводится характеристика испытуемого образца и дается методика проведения испытаний.

Для лучшего усвоения материала по теме растяжения и сжатия приводятся основные теоретические положения, позволяющие квалифицированно провести обработку полученной диаграммы Р-Δl и вычислить механические характеристики материала испытуемого образца. Даны также рекомендации как провести анализ полученных результатов и сделать правильные выводы по выполненной лабораторной работе.

Завершаются методические указания перечнем возможных вопросов при защите отчета по этой лабораторной работе. А в качестве предисловия перед описанием первой лабораторной работы приводятся рекомендации к оформлению отчета по лабораторным работам.

2. РЕКОМЕНДАЦИИ К ОФОРМЛЕНИЮ ОТЧЕТА ПО ЛАБОРАТОРНЫМ РАБОТАМ

По каждой выполненной работе студентом оформляется отчет. В содержании отчета отражаются следующие основные моменты:

3) оборудование, приборы и инструменты, используемые при проведении лабораторной работы,

4) характеристика образцов до испытания (форма и геометрические размеры, материал),

Для оформления отчета по лабораторным работам можно использовать отдельную тетрадь или листы форматом 210 χ 297 мм, сброшюрованные в общепринятой форме. В конце семестра отчет по лабораторным работам сдается преподавателю.

Получить диаграмму растяжения, вычислить механические характеристики конструкционной стали при растяжении и по ним определить марку конструкционной стали испытуемого образца.

4. ОБОРУДОВАНИЕ, ПРИБОРЫ И ИНСТРУМЕНТЫ

Испытательная машина - УММ-5. Штангенциркуль.

5. ХАРАКТЕРИСТИКА ОБРАЗЦА

Для испытания на растяжение используются специально изготовленные образцы, которые вытачиваются из прутка или вырезаются из листа. Основной особенностью этих образцов является наличие длинной, сравнительно тонкой рабочей части и усиленных мест (головок) по концам для захвата.

Для получения сравнимых результатов испытаний образцы с цилиндрической или прямоугольной формой поперечного сечения рабочей части изготавливаются по ГОСТ 1497-84. Проводятся испытания цилиндрического образца, форма и размеры которого приведены на рис. 1.

Рис.1. Цилиндрический образец: I 0 - расчетная длина образца = ΙΟ*d ,

l 2 - длина конусообразной части образца = 10 -1 0 / 2 ,

-1 0 / 2 ,

l3 - длина головки образца = d ,

L - полная длина образца ,

d - диаметр сечения расчетной и рабочей длины =1,13·  ,

,

d1 - диаметр основания конуса (у головки ) = 1,5·

d2 - диаметр головки образца = 2·

Для замера деформаций на расчетной части образца отмечают отрезок, называемый расчетной длиной.

Чаще всего применяются цилиндрические образцы, у которых расчетная длина равна десяти диаметрам (длинные образцы) и образцы с расчетной длиной равной пяти диаметрам (короткие образцы). Чтобы результаты испытаний образцов прямоугольного и круглого сечений были сопоставимы,  в случае прямоугольного сечения в качестве характеристики, определяющей расчетную длину, принимается диаметр равновеликого круга.

в случае прямоугольного сечения в качестве характеристики, определяющей расчетную длину, принимается диаметр равновеликого круга.

6. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Основным и наиболее распространенным является испытание на растяжение, при котором удается получить наиболее важные характеристики материала, находящие прямое применение в расчетной практике.

При растяжении образца изучают зависимость между действующей нагрузкой и соответствующим удлинением. Графическое изображение этой зависимости называют диаграммой растяжения. Типичная для конструкционных сталей диаграмма растяжения показана на рис.2.

Рис.2. Типичная диаграмма растяжения конструкционных сталей

По оси ординат отложены усилия Ρ в масштабе сил, а по оси абсцисс - удлинение образца Δl в масштабе удлинений. Полученная кривая условно может быть разделена на четыре участка.

Участок ОА - прямолинейный, носит название зоны упругости, здесь материал подчиняется закону Гука:

Участок АВ называется зоной текучести, а горизонтальный отрезок этого участка - площадкой текучести. Здесь происходит существенное изменение длины образца без заметного увеличения нагрузки. Наличие площадки текучести для материалов не является обязательным. Во многих случаях при испытаниях на растяжение площадки текучести нет. Такое типично для алюминия, отожженной меди, для высококачественных легированных сталей и других материалов.

Участок ВС называется зоной упрочнения. Здесь удлинение образца сопровождается возрастанием нагрузки, но значительно более медленно (в сотни раз), чем на упругом участке.

Если в произвольной точке К зоны упрочнения ВС (рис. За.), образец разгрузить, то в процессе разгрузки зависимость между силой Ρ и удлинением  l изобразится прямой KL. Как показывает опыт, эта прямая параллельна прямой ОА. Таким образом, при разгрузке деформация полностью не исчезает. Она лишь уменьшается на величину упругой части (отрезок LM). Отрезок OL представляет собой остаточное или пластическое удлинение. Таким образом, полная деформация (отрезок ОМ) состоит из упругой и остаточной (пластической) частей, т.е. Δl = Δl упр+ Δ/ ост.

l изобразится прямой KL. Как показывает опыт, эта прямая параллельна прямой ОА. Таким образом, при разгрузке деформация полностью не исчезает. Она лишь уменьшается на величину упругой части (отрезок LM). Отрезок OL представляет собой остаточное или пластическое удлинение. Таким образом, полная деформация (отрезок ОМ) состоит из упругой и остаточной (пластической) частей, т.е. Δl = Δl упр+ Δ/ ост.

Если образец был нагружен в пределах участка ОА, а затем разгружен, то удлинение будет чисто упругим (Δ I ост = 0 ) и образец вернется в исходное состояние. Таким образом при повторном нагружении образца диаграмма растяжения идет по прямой LК и возвращается на кривую KCD так, как будто промежуточной разгрузки не было.

Предположим, что у нас имеется два одинаковых образца, изготовленных из одного и того же материала. Один из образцов до испытания нагружению не подвергался, другой образец был нагружен до точки К, а после разгрузки снят с машины. Испытывая первый образец, мы получим обычную диаграмму растяжения OABCD, показанную на рис.За. При испытании второго образца отсчет удлинения будет производиться, естественно, от ненагруженного состояния и остаточное удлинение OL учтено не будет (при нагружении диаграмма пойдет по прямой LK). В результате получим укороченную диаграмму (рис.36.). Отрезок МК соответствует силе предварительного нагружения. Таким образом, вид диаграммы растяжения для одного и того же материала зависит от степени предварительного нагружения. Очень важно, что отрезок LK больше отрезка ОА.

Рис.3. Диаграммы растяжения '

а - полная для предварительно незагруженного образца,

б - укороченная для предварительно загруженного до т.К образца

Следовательно, в результате предварительного нагружения. материал приобретает способность воспринимать без остаточных удлинений большие нагрузки. Это явление называется наклепом и широко используется в технике.

В конце зоны упрочнения на образце намечается место будущего разрыва и начинается образование так называемой шейки -местное сужение образца ( рис.4.).

Рис.4. Местное сужение образца - шейка

Деформации до этого распределяются равномерно по всему образцу. С момента начала образования шейки, деформации преоб-ретают местный характер, концентрируясь около какого - то сечения, оказавшегося самым слабым в силу случайных факторов -здесь и образуется шейка. По мере растяжения образца уменьшение площади сечения шейки прогрессирует.

Когда относительное уменьшение площади сечения шейки сравнивается с относительным возрастанием напряжения, сила Ρ достигает максимума (точка С). В дальнейшем удлинение образца происходит с уменьшением силы, хотя среднее напряжение в поперечном сечении шейки и возрастает. Удлинение образца носит в этом случае местный характер и поэтому участок CD называется зоной местной текучести. Точка D соответствует разрушению образца. У многих материалов разрушение происходит без заметного образования шейки.

Диаграммы растяжения, записанные испытательной машиной в координатах (Ρ - l), зависят не только от материала,но и от размеров образца. Удобнее пользоваться диаграммой, у которой по оси ординат откладывается усилие, деленное на первоначальную площадь сечения образца fo. а по оси абсцисс - удлинение отнесенное к расчетной длине образца I о. Величина σ=Ρ/Fο называется напряжением, а величина ε=Δl / lo относительным удлинением. Так как fо и iо постоянны, то диаграмма σ-ε ( рис.5.) имеет тот же вид, что и диаграмма растяжения в координатах (Ρ-Δl), но будет характеризовать уже не свойства образца, а свойства материала. В случае необходимости вместо диаграммы σ-ε, можно использовать диаграмму растяжения (Ρ-Δl), пересчитав предварительно масштабы.

l), зависят не только от материала,но и от размеров образца. Удобнее пользоваться диаграммой, у которой по оси ординат откладывается усилие, деленное на первоначальную площадь сечения образца fo. а по оси абсцисс - удлинение отнесенное к расчетной длине образца I о. Величина σ=Ρ/Fο называется напряжением, а величина ε=Δl / lo относительным удлинением. Так как fо и iо постоянны, то диаграмма σ-ε ( рис.5.) имеет тот же вид, что и диаграмма растяжения в координатах (Ρ-Δl), но будет характеризовать уже не свойства образца, а свойства материала. В случае необходимости вместо диаграммы σ-ε, можно использовать диаграмму растяжения (Ρ-Δl), пересчитав предварительно масштабы.

Рис.5. Диаграмма напряжений (условная)

Отметим на диаграмме характерные точки и дадим определения соответствующих им числовых величин.

Пределом пропорциональности σπ??= Рпц / fо называется наибольшее напряжение, до которого материал следует закону Гука σ=Ε·ε. Величина предела пропорциональности зависит от степени точности, с которой начальный участок диаграммы можно рассматривать как прямую. Степень отклонения кривой σ- ?'(ε) от прямой определяют по величине угла, который составляет касательная к диаграмме с осью σ. По закону Гука тангенс этого угла равен 1/Е. Обычно считают, что если тангенс угла между касательной к диаграмме и осью σ оказался на 50% большим, чем 1/Е, то предел пропорциональности достигнут.

Пределом упругости σу= Ру / fо называется такое предельное напряжение, до которого материал не получает остаточных деформаций. Для того, чтобы найти предел упругости, необходимо, очевидно, после каждой дополнительной нагрузки образец разгружать и смотреть, не появились ли остаточные деформации. Величина предела упругости, как и предела пропорциональности, зависит от точности, с которой производятся измерения. Обычно остаточную деформацию, соответствующую пределу упругости принимают в пределах  ОСТ = (l ч- 5) · КГ3, т.е. 0,001% - 0,005%.

ОСТ = (l ч- 5) · КГ3, т.е. 0,001% - 0,005%.

Пределом текучести στ= Рт / fо называется то напряжение, при котором происходит рост деформаций без заметного увеличения нагрузки. В тех случаях, когда на диаграмме отсутствует площадка текучести, за предел текучести принимается условно величина напряжения, при котором остаточная деформация  oct= 0,002 или 0,2 % (в некоторых случаях

oct= 0,002 или 0,2 % (в некоторых случаях  oct = 0,5%). Условный предел текучести обозначается σο,2; σο,5 ,···. в зависимости от принятой величины допуска на остаточную деформацию (в процентах).

oct = 0,5%). Условный предел текучести обозначается σο,2; σο,5 ,···. в зависимости от принятой величины допуска на остаточную деформацию (в процентах).

Пределом прочности или временным сопротивлением называется отношение максимальной силы, которую выдерживает образец, к его первоначальной площади поперечного сечения(σΒ= ΡΒ / fo). Следует иметь в виду, что σΒ это не то напряжение, при котором разрушается образец.

Среднее напряжение в момент разрыва σρ, которое почему-то называют истинным, определяется отношением нагрузки в момент разрушения к площади поперечного сечения шейки в самом узком сечении σρ= Рраз / Fш. причем оно существенно больше предела прочности σΒ.

Предел пропорциональности апц, предел упругости ау, предел текучести στ, предел прочности σΒ и "истинное" напряжение в момент разрыва σρ - представляют собой прочностные характеристики материала. -

При испытании на растяжение определяют и характеристики пластичности материала (относительное остаточное удлинение δ и относительное остаточное сужение ψ).

Относительное остаточное удлинение - это относительное изменение длины рабочей зоны образца ; определяется по формуле:

Относительное остаточное сужение - это относительное изменение площади сечения в месте разрыва ; определяется по формуле:

Для оценки качества испытанного материала важно также определить работу, затраченную на разрыв образца. Чем большую работу необходимо затратить для разрыва образца, тем больше энергии в состоянии поглотить материал, не разрушаясь и тем лучше он будет сопротивляться ударным нагрузкам, поглощая кинетическую энергию удара.

Величина полной работы, затраченной при растяжении образца до его разрыва, графически изображается площадью диаграммы растяжения OABCDE с учетом масштабов сил и удлинений ( рис.3. ). Площадь треугольника DEF соответствует работе, израсходованной на упругую деформацию, исчезнувшую после разрыва. Работа затраченная на пластическую деформацию ( А ) графически определяется площадью диаграммы растяжения OABCDF с учетом I тех же масштабов сил и удлинений. ?

Удельная работа ( а ) - это отношение работы А к объему образца V, ( а = А / V ), в тоже время она равна площади OABCDF диаграммы σ-ε (рис.5.) с учетом масштабов. Удельная работа характеризует способность материала образца поглощать энергию разрыва, вязкость материала и сопротивляемость его динамическим воздействиям нагрузки.

7. ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Производится визуальная оценка качества поверхности обработки образца в пределах рабочей зоны.

6. Внимательно следят за комментариями преподавателя по процессу нагружения образца.

8. Соединяют две части образца по поверхности его разрушения и штангенциркулем замеряют диаметр шейки и длину рабочей зоны' после испытания. Вид образца сложенного по длине после разрушения приведен на рис.6.

9. Получают от лаборанта оригинал диаграммы растяжения, снимают копию в свой отчет и приступают к обработке диаграммы.

8. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

При испытании были определены по силоизмерителю значения нагрузок, соответствующих пределу текучести Рт и пределу прочности Рв. По диаграмме определяют значения нагрузки, соответствующей пределу пропорциональности Рпц и нагрузки в момент разрыва Рразр. Определяют первоначальную площадь поперечного сечения образца fo = π · d*d / 4 и объем рабочей части V = fo-I о · Площадь поперечного сечения шейки определяется по формуле Рш = π · dш*dш / 4.

Затем определяют прочностные характеристики материала образца путем деления соответствующих нагрузок на первоначальную площадь поперечного сечения образца fo :

а) предел пропорциональности σΠΙ1= Рпц / f0,

б) предел текучести στ = Рт / f0,

в) предел прочности σΒ = Рв / f0,

Так называемое "истинное" напряжение в момент разрыва определяется путем деления нагрузки в момент разрыва гра3р на площадь поперечного сечения шейки Рш. (σр=Рра/Рш).

Зная длину образца до и после испытания, находим остаточное удлинение образца Δl o=l1-l о. которое должно совпасть с отрезком OF на диаграмме, умноженном на масштаб. Разделив остаточное удлинение образца на первоначальную длину рабочей части его и умножив на 100% найдем одну из важнейших характеристик пластичности материала δ=(Δl0/lο)·100% - относительное остаточное удлинение.

Другой характеристикой пластичности является относительное остаточное сужение (изменение площади сечения в месте разрыва ), определяемое по формуле:  =((Fo-FUI)/Fo)*100% .

=((Fo-FUI)/Fo)*100% .

Для определения работы, затраченной на пластическую деформацию, сначала определяют площадь S полученной диаграммы растяжения ( OABCDF на рис.2. ). Площадь S определяется любым методом, применяемым в геодезии для определения площадей. Иногда площадь S определяют приближенно, как площадь прямоугольника высотой рв и длиной с учетом коэффициента заполнения диаграммы η= 0,8 - 0,85.

Работа, затраченная на пластическую деформацию, определяется путем умножения площади S полученной диаграммы растяжения на масштаб сил и масштаб удлинений.

Удельная работа (а), определяется делением работы (А) на объем рабочей части образца (V), (a=A/V).

9. РЕКОМЕНДАЦИИ К АНАЛИЗУ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ И ВЫВОДАМ

Выводы из полученных результатов опыта сводятся к определению качества испытанного материала по найденным его механическим характеристикам. Пользуясь справочными таблицами и стандартами, нужно установить марку стали и. в соответствии с этим решить, в каких конструкциях материал может найти применение. Для наглядности следует привести полученные из эксперимента данные и те же данные из справочной литературы для принятой марки стали в виде таблицы.

Copyright © 2009-2011 Support17.com

Любое использование материалов, опубликованных на support17,

разрешается только в случае указания гиперссылки на Support17.com

Родоначальницей всех приборостроительных специальностей явилась кафедра «Приборы точной механики», которая была открыта в 1961 г. на машиностроительном факультете.

В 1976 г. был организован оптико-механический факультет.

В связи с расширением приборостроительных специальностей в 1978 г. был открыт инженерно-физический факультет. В 1984 г. оптико-механический и инженерно-физический факультеты были объединены в один - инженерно-физический. В марте 1985 г. инженерно-физический факультет был переименован в приборостроительный.