Рейтинг: 4.0/5.0 (1620 проголосовавших)

Рейтинг: 4.0/5.0 (1620 проголосовавших)Категория: Инструкции

Сегодня жесткие пенопласты являются одними из наиболее распространенных строительных материалов. Эти легкие, но достаточно прочные материалы обладают очень низкой теплопроводностью, малой паропроницаемостью, высокой адгезией к бумаге, металлу, древесине, штукатурке и рубероиду.

Пенополиуретан (ППУ) получают из жидких компонентов, дозировка и смешение которых осуществляется при помощи специального оборудования для напыления пенополиуретана (ППУ). И эти пенопласты с одинаковой легкостью изготавливают как на производственных площадях, так и непосредственно на месте применения. Реакции вспенивания и отверждения протекают настолько быстро, что уже через несколько минут после изготовления изделие готово для дальнейшего применения. Жесткие ППУ плотностью 30-35 кг/куб.м, т. е. имеющие 97% газовой фазы, содержат обычно изолированные ячейки диаметром 0,2-1,0 мм.

Механизм образования пенопласта исключительно сложен, поскольку очень быстро увеличивается в объеме при одновременном повышении температуры и вязкости. Полный цикл вспенивания составляет 10-40 сек. затем подъем пены прекращается, и жидкая фаза переходит в твердую.

Уникальные качества жестких пенополиуретанов:

наименьший коэффициент теплопроводности,

высокая адгезионная прочность с основанием,

экологическая безопасность (по результатам санитарно-эпидемиологических исследований разрешено применение пенополиуретанов в бытовых и промышленных холодильниках),

долговечность (пенополиуретановые покрытия не подвержены разложению и гниению, не разрушаются под воздействием сезонных температурных колебаний, атмосферных осадков, агрессивной промышленной атмосферы),

способность к акустической изоляции,

антикоррозийная защита,

очень малое водопоглощение (пенополиуретан практически не насыщается влагой, но в тоже время «дышит», т.е. пропускает избыток влаги, содержащийся в помещении в окружающую среду),

имеет оптимальное значение паропроницаемости (благодаря этому нет необходимости в дополнительной пароизоляции),

механическая прочность,

не поддерживает горение (трудногорючие, ГОСТ 12.1.044),

и, наконец, высокая технологичность переработки.

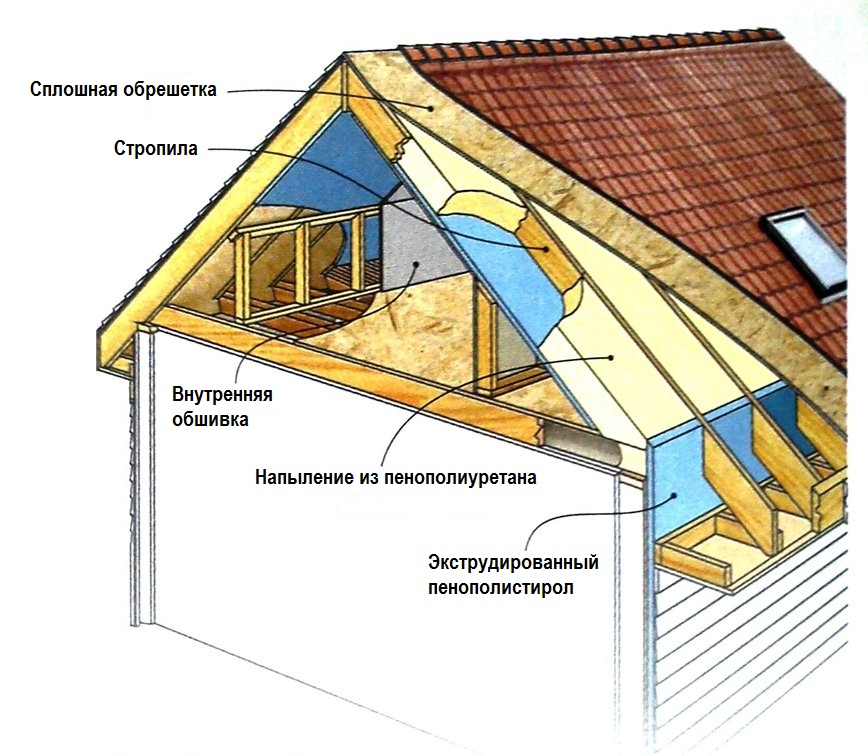

Схема применения пенополиуретана:

Сравнительные характеристики теплоизоляционных свойств стройматериалов

Пожароопасность ППУ. Для определения степени пожароопасности ППУ испытывают на загорание и огне- и теплостойкость, а также находят скорость распространения пламени на поверхности образца.

Отечественный изоцианатуратный пенопласт с высокой тепло- и огнестойкостью получают реакцией тримеризации полиизоцианата в присутствии фреона и активаторов. Пластификация пенопласта обеспечивается гидроксилсодержащими полиэфирами.

Изоцианатуратный пенопласт ППУ можно длительно использовать в качестве теплостойкого, диэлектрика и огнезащитного материала при температурах от —60 до +200°С, а кратковременно - и при более высоких температурах. Он трудно сгораем. При контакте его с открытым пламенем образуется поверхностный слой кокса, защищающий изолированную поверхность от воздействия высоких температур и способствующий гашению пламени.

Так, температура поверхности, изолированной слоем ППУ толщиной 35 мм, не превышает 50°С при воздействии в течение 10 мин температуры 340°С.

Старение. Старение свойственно ППУ так же, как и всем органическим веществам, которые с течением времени изменяют свои свойства под воздействием окружающей среды. Эксплуатационный срок различных материалов определяется стойкостью их к старению, т. е. способностью сохранять свои свойства при эксплуатации на уровне требований технических условий. В связи с этим в течение 5 лет были проведены климатические испытания ряда пенопластов, в том числе и ППУ, в различных Климатических районах. умеренно холодном (г. Владимир), сухом жарком (г. Ташкент), теплом влажном (г. Батуми), очень холодном (Антарктида — станция «Восток»), жарком влажном (в районе экватора). Эти испытания вели в целях изучения более рационального использования пенопластов в различных условиях эксплуатации,определения их гарантийных сроков службы, улучшения эксплуатационных свойств. В результате испытания выявлено влияние на эксплуатационные характеристики пенопластов, химической природы полимеров, ячеистой структуры, видов вспенивающего агента. Установлено, что за указанный срок изменение контролируемых характеристик ППУ было практически невелико и сохранялось на допустимом уровне.

Испытания проводили как на открытых стендах, где образцы подвергались воздействию дождя, ветра, пыли, солнечной радиации, различных температур, так и в складских условиях. Отмечено некоторое деформирование образцов вследствие расширения ППУ, вспененных фреоном, или усадки ППУ, вспененных СО2. Образцы с естественной коркой более формоустойчивы, чем образцы без корки.

Поскольку в реальных условиях эксплуатации ППУ, получаемые заливкой, чаще всего защищены от непосредственного воздействия окружающей среды, то эксплуатационные условия лучше имитировать при складском хранении. Все исследованные рецептуры ППУ в этих условиях обладали удовлетворительной устойчивостью, стабильностью формы и размеров, а основные физико-механические показатели их практически не изменялись.

В отношении стойкости к старению ППУ следует отметить, что на протяжении почти 15-летнего срока эксплуатации его основные свойства остаются в допустимых пределах. Не обнаружено появление плесени, эрозии, вспучивания покрытия.

Окраска внутри пенопласта практически не изменилась. Цвет наружной поверхности от светло-желтого перешел в темно-коричневый. В местах контакта с металлом отмечено пожелтение слоя ППУ толщиной 5–10 мм. Предел прочности пенопласта при сжатии практически не изменился (при плотности до 80 кг/м3 он составляет 0,45 МПа). Ударная вязкость внутренних слоев увеличилась в 1,5 раза. Коэффициент теплопроводности изменился с 0,033 до 0,041 Вт/(м К). Температура раз-мягчения практически не изменилась (98С), за исключением участков, которые подвергались специальному систематическому воздействию нефтепродуктов; на этих участках температура размягчения снизилась до 65°С, а коэффициент теплопроводности увеличился до 0,046 Вт/(м К). Эти данные хорошо согласуются с расчетными, согласно которым через 30 лет хранения пенопласта коэффициент теплопроводности увеличивается на 15–35°С. Водопоглощение ППУ не превышало 0,15 кг/м кв. Диэлектрические характеристики практически не изменились.

Изменение цвета ППУ (пожелтение) обусловливается наличием свободных аминогрупп в полимере и воздействием света. Интенсивность этого процесса удается снизить изменением рецептур.

Основным фактором, вызывающим разрушение образцов при старении, является ультрафиолетовая радиация. Жесткие ППУ в процессе старения делаются более хрупкими, эластичные — более жесткими (особенно, в начале процесса). Выявлено, что свойства ППУ при старении изменяются главным образом в поверхностном слое при относительной стабильности свойств внутренних слоев.

Токсичность ППУ. В процессе получения ППУ в той или иной степени бывают токсичными, так как этим свойством обладают некоторые из их исходных компонентов, поэтому при получении ППУ нужно строго руководствоваться инструкциями по технике безопасности. После завершения процесса отверждения ППУ нетоксичны.

В результате проведенных исследований выявлено, что при сгорании ППУ выделяются следующие токсичные газы: НСN, угарный газ СО, углекислый газ СО2.

При отсутствии воздуха заметное количество этих газов выделяется при температуре 500°С, причем НСN адсорбируется частицами дыма. При продувке воздуха через поры ППУ резко (до максимума при температуре 500°С) возрастает выделение и последующее окисление НСN, ускоряются разложение полимера и вывод газообразных продуктов из зоны реакции. При свободном горении НСN образуется в меньшем количестве. По данным исследований с точки зрения выделения НСN по сравнению с азотсодержащими материалами, включая шерсть и шелк, ППУ являются менее токсичными. Причина этого в том, что при размягчении ППУ образуется жидковязкая масса, удерживающая HCN в зоне реакции, благодаря чему он успевает разложиться, а это ведет к снижению токсичности продуктов сгорания ППУ.

Испытания, проведенные на мышах, показали, что токсичность продуктов разложения ППУ значительно ниже токсичности продуктов разложения древесины и каучука в тех же условиях.

По данным зарубежных исследовании («Еuгорiег Ро1уmег» 1974, 10, № 9, р. 871; 1975, 11, № 2, р. 138), содержание окислов азота в продуктах деструкции ППУ при температурах от 600 до 1000°С находится в пределах 0,2–2,0% массы исходного продукта и мало зависит от температуры. При сгорании эластичных ППУ выделяется от 0,7 до 1,6% изоцианата, имеющегося в полимочевине и золе, а концентрация его мало зависит от температуры.

В общем случае токсичность продуктов сгорания ППУ зависит от степени насыщенности данного объема изделия или конструкции пенополиуретанами (в кг/м3) и особенностей использованной марки ППУ. Наличие одновременно и других полимерных материалов, подверженных горению, усиливает степень токсичности, наличие вентиляции снижает ее. Для устранения опасности токсикации при разработке конструкций из ППУ желательно получать консультацию в Институте охраны труда и профзаболеваний АМН России.

Исследования токсикологических свойств ППУ, наряду с разработкой новых нетоксичных марок, продолжаются.Эти исследования включают качественную и количественную оценку загрязнения воздуха в процессе вспенивания, наличия запаха, степени воздействия на организм. На основе полученных результатов уже рекомендовано использовать ППУ при строительстве жилых и общественных зданий, в промышленном строительстве и машиностроении, включая судостроение и авиастроение.

ДополнительноВ предыдущей статье мы постарались раскрыть основные свойства комбинации материалов пенополиуретан и полимочевина. а также затронули вопрос – почему эти материалы так хорошо сочетаются друг с другом и создают превосходное тепло- и гидроизоляционное покрытие.

Эту же статью мы хотим посвятить нюансам работы с комбинацией материалов пенополиуретан «плюс» полимочевина на плоской кровле, без учета которых можно получить вместо прибыли проблемы на строительном объекте.

Погодные условия. В угоду требованиям Заказчика или графику работ в подписанном договоре, зачастую, мы можем наблюдать напыление ППУ и полимочевины в сильный ветер, при отрицательной температуре (иногда с применением весьма изощренных методик локального прогрева поверхности или сырья) или даже в дождь. В большинстве случаев это недопустимо и противоречит предписаниям инструкций по применению ППУ и полимочевины. Необходимо проводить с Заказчиком аргументированный диалог о смещении сроков. Адекватный Заказчик всегда готов сместить сроки сдачи работ в пользу качества и долговечности изоляционного покрытия. Еще лучше прописывать в договоре максимально подробно погодные условия, при которых невозможно проведение работ. Так вы застрахуете себя от перерасхода сырья и рекламаций .

Подготовка поверхности. Именно подготовленное основание является залогом успеха напыления ППУ и полимочевины. а также является ключевым фактором, влияющим на расход сырья. Чем больше бугров, шероховатостей, трещин и других дефектов напыляемой поверхности, тем больше будет расход сырья и тем сложнее будет добиться ровной поверхности по итогу проведения работ. Любая неровность на финишном покрытии полимочевиной может привести к появлению застойных зон (например, лужи на кровле) с повышенной вероятность протечек в ходе эксплуатации. Кроме того, не каждый заказчик готов принять визуально неэстетичную кровлю.

Не стоит думать, что напылением ППУ удастся нивелировать все дефекты поверхности перед напылением полимочевины – это не так. ППУ лишь повторит напыляемую поверхность, хотя и в более гладких формах, а устранение серьезных изъянов приведет к большому расходу сырья. Поэтому, если существует возможность недорогого способа предварительной подготовки поверхности (механическое устранение старых покрытий, вырубка неровностей, заполнение щелей и трещин недорогим, но долговечным материалом) – лучше это сделать. Конечно же, нелишним будет напомнить об обеспыливании и устранении любых проявлений влаги.

Плотность ППУ. Оптимальная плотность ППУ для использования в комбинации с полимочевиной лежит в диапазоне от 40 до 60 кг/м³. Это связано с тем, что при данной плотности ППУ имеет низкий коэффициент теплопроводности – 0,22-0,28 Вт/м•°С, малые показатели усадки. более 98% закрытых ячеек и механическую прочность, достаточную для снеговой нагрузки и проведения профилактических работ. Применение ППУ меньшей плотности в угоду экономическим показателям, чревато целым рядом проблем – от высокой усадки с появлением трещин и пустот под слоем полимочевины до отслоения полимочевины от ППУ вследствие протекания тепловлажностных процессов в открытоячеистых структурах ППУ .

Адгезия. Полимочевина имеет хорошую адгезию к ППУ, как впрочем, и к большинству других строительных материалов. Именно эта мысль заставляет подрядчика забыть о любых прочих условиях. Но, к примеру, нанесение полимочевины на ППУ, который был напылен более 2 недель тому назад и находился под открытыми лучами солнца, может привести к снижению адгезии в разы. Даже стыковка двух слоев полимочевины с разницей напыления во времени более 24 часов требует специальной подготовки крайней поверхности ранее нанесенного слоя. Разумеется, нельзя наносить полимочевину на ППУ после дождя до полного высыхания поверхности, а также на поверхность с признаками жирных или маслянистых пятен.

Оборудование .Один из часто задаваемых вопросов – можно ли напылить ППУ на установке низкого давления, а полимочевину на установке высокого давления? Нет, это нежелательно. Установки низкого давления, как правило, не могут дать столь высокое качество смешения компонентов ППУ. что ведет к повышенным показателям усадки и неравномерности вспенивания по всей поверхности (большее количество дефектов поверхности).

Места примыканий. Отдельного внимания требуют места примыканий и узлы кровельной конструкции. Здесь важна и адгезия полимочевины к материалу примыкания, и уклон примыкания, и конструктивные особенности, и эстетичность элемента завершения. К каждому узлу требуется индивидуальный подход.

И главное, что хочется сказать, практически все вышеперечисленные особенности в подробностях описаны в инструкциях по работе с ППУ и полимочевиной. которые предоставляет поставщик или производитель. Важно изучать и учитывать требования данных инструкций, только тогда возможно достижение постоянства высокого качества тепло- и гидроизоляционных покрытий и высокого уровня профессионализма. В случае возникновения вопросов лучше связаться с производителем материала и получить консультацию технологов о возможности напыления в конкретных условиях. Как правило, производитель охотно дает консультацию или даже готов посетить строительную площадку с целью подробного изучения ситуации. Это связано с тем, что производитель сырья «кровно» заинтересован в качестве ваших работ и в том, чтобы Подрядчик и Заказчик остались довольны сырьем и получившимся результатом.

Дополнительно по данной теме смотрите:

Главная Услуги по теплоизоляции Полезная информация Технологическая инструкция по нанесению теплоизоляции из напыляемых пенополиуретанов

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО НАНЕСЕНИЮ ТЕПЛОИЗОЛЯЦИИ ИЗ НАПЫЛЯЕМЫХ ПЕНОПОЛИУРЕТАНОВ

Настоящая технологическая инструкция распространяется на процесс изготовления теплоизоляции из жесткого пенополиуретана методом напыления. Процесс напыления является оптимальным методом нанесения бесшовной теплоизоляции на профильные вертикальные и горизонтальные поверхности с использованием оборудования высокого и низкого давления. Напыление жесткого пенополиуретана можно проводить практически на любую поверхность, а именно бетон, железобетон, кирпич, асбоцемент, дерево, металл (сталь, алюминий), битуминозные покрытия и т.п. при этом не требуется дополнительные элементы крепления теплоизоляции к конструкции. Теплоизоляция строительных конструкций из пенополиуретана должна осуществляться в соответствии с требованиями действующих строительных норм и правил и конкретного строительного проекта.

2. СВОЙСТВА ПЕНОПОЛИУРЕТАНА

2.1. Жесткие пенополиуретановые пенопласты получаются в результате вспенивания и отверждения жидких компонентов «А» (полиольной смеси) и «Б» (изоцианатной смеси). Вспенивание пенопласта является физико-химическим процессом. В процессе напыления соответствующей композиции полиэфирполиолы, входящие в состав компонента «А» вступают в реакцию с полиизоцианатом (компонентом Б), и начинается реакция полимеризации, происходит испарение вспенивающего агента и углекислого газа, образующегося при протекании химических реакций. Процесс завершается получением жесткого пенопласта. Образующийся пенопласт имеет хорошую адгезию к большинству строительных материалов.

2.2.Согласно СНиП 21-01-97 материал классифицируется как «умеренно горючий», «умеренно воспламеняемый» и «с умеренной дымообразующей способностью», соответственно 2.3. Время набора пенополиуретаном 90% прочности составляет 2 часа. Время полного отверждения композиции – 24 часа.

2.4. Температурный диапазон эксплуатации от -60 0С до +130 0С 0

3. УСТРОЙСТВО ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Устройство теплоизоляции строительных конструкций пенополиуретаном состоит из следующих основных операций: подготовка поверхности; подготовка компонентов; подготовка оборудования; пробное напыление; напыление пенополиуретана; ремонт готовой теплоизоляции.

3.1. Подготовка поверхности для напыления пенополиуретана. Перед выполнением работ по теплоизоляции пенополиуретаном должна быть выполнена подготовка поверхности строительных конструкций в соответствие со следующими основными требованиями.

3.1.1. Поверхности, предназначенные для нанесения пенополиуретана должны удовлетворять требованиям СниП 3.04 01-87 – Изоляционные и отделочные покрытия и настоящей инструкции.

3.1.2. Поверхности на которые наноситься пенополиуретан должны быть очищены от пыли, масляных пятен и других загрязнений. Обеспыливание необходимо выполнить непосредственно перед нанесением пенополиуретана.

3.1.3. На металлических изделиях не должно быть следов коррозии. Металлические поверхности непосредственно перед напылением должны быть обезжирены.

3.1.4. Температура поверхности изолируемого изделия должна быть не менее +100С. Влажные поверхности должны быть просушены сжатым воздухом, а при температуре воздуха ниже +100С – теплым сжатым воздухом.

3.1.5. Места, на которые не допускается попадание пенополиуретана, необходимо защищать полиэтиленовой пленкой или плотной бумагой.

3.1.6. При соответствующей подготовке поверхности пенополиуретан можно наносить как на новые конструкции, так и на старые, покрытые металлом, рубероидом или шифером, не производя демонтажа старого покрытия. Последнее является очень удобным при утеплении и гидроизоляции кровель любой сложности и формы, создавая покрытие без единого стыка.

3.2. Подготовка компонентов для напыления пенополиуретаном.

3.2.1. Жесткий пенополиуретан получается при соединении и перемешивании жидких компонентов «А» и «Б» в процессе напыления и заливки. Компонент «А» и «Б» должны поставляться в специальных маркированных емкостях в жидком состоянии, готовые к применению (в бочках). 3.2.2. Компоненты должны использоваться в установленные гарантийные сроки.

3.2.3. Компоненты должны храниться и транспортироваться к месту использования в маркированной таре в соответствии с техническими условиями. Условия хранения должны соответствовать техническим требованиям на хранение каждого компонента.

3.2.4. Компоненты должны быть приготовлены, испытаны и промаркированы в соответствии с требованиями ТУ на данный компонент.

3.2.5. Температура компонентов в расходных емкостях и питающих шлангах при напылении должна быть не менее +200С. При необходимости, компоненты перед напылением должны быть выдержаны в обогреваемом помещении.

3.2.6. Перед началом работ по нанесению покрытия компонент «А» должен быть тщательно перемешан путем перекатывания бочек или другим способом, обеспечивающим однородную консистенцию материала. При наличии осадка в компоненте «Б» рекомендуется нагрев его до температуры 65±50С с помощью обогревающих поясов, донных обогревателей, тепловых пушек или аналогичных по назначению устройств до получения однородной жидкости. Нагрев прекращается после полного расплавления кристаллов (контролируется визуально). Перед использованием нагретый компонент следует остудить до рабочей температуры.

3.2.7. При применении компонентов следует соблюдать следующие меры предосторожности: избегать любого контакта компонента с влажным воздухом, а также загрязнения; водой или посторонними веществами; тщательно закрывать не до конца использованные бочки; любая начатая бочка должна быть использована в самые сжатые сроки; не использовать компоненты в случае их явного загрязнения.

3.3. Подготовка оборудования

3.3.1. Для напыления пенополиуретана можно использовать как установки высокого давления, так и установки низкого давления с перемешиванием компонентов сжатым воздухом. Установки должны обеспечить раздельную непрерывную подачу компонентов «А» и «Б» под требуемым давлением, точное дозирование и смешивание компонентов в необходимом соотношении. Рекомендуется регулируемый подогрев компонентов. Если установка имеет расходные баки, то компонент «А» не рекомендуется нагревать выше 260С. Установки должны быть укомплектованы соответствующими смесительными головками (пистолетами) для напыления пенополиуретана.

3.3.2. Параметры переработки указанных композиций пенополиуретана на установках низкого давления (с воздушным смешением компонентов) зависят от конструкции смесительной головки и установленной производительности. В случае использования шлангов большой длины давление подачи компонентов может быть больше, в соответствии с указаниями производителя оборудования. Давление сжатого воздуха в зависимости от производительности установки должно регулироваться в пределах от 3 до 6 бар при производительности компрессора не менее 0,5м3 /мин. если компрессор не укомплектован влагомаслоотделителем, необходимо использование дополнительного оборудования для очистки сжатого воздуха от влаги и масла.

3.3.3. Общие требования при подготовке к работе оборудования для напыления пенополиуретана и уходу за ним сводятся к следующему: - подготовка оборудования для напыления пенополиуретана и его эксплуатация должны производиться строго в соответствии с требованиями производителя оборудования; - во время проведения работ все оборудование должно быть надежно заземлено; - в процессе работы следует следить за исправностью терморегуляторов и указателей температуры компонентов; - перед началом работ и во время работы следует контролировать состояние и расположение шлангов, подающих компоненты. Ни в коем случае не допускать перегиба шлангов; - периодически следует проверять чистоту защитных фильтрующих сеток для компонентов; - в процессе работы, а также во время перерывов в работе компоненты следует надежно защищать от попадания влаги из окружающей среды; - при перерывах в работе следует сбрасывать давление в подающих шлангах в соответствии с инструкцией производителя оборудования; - при необходимости следует производить консервацию оборудования строго в соответствии с указаниями производителя; - также строго в соответствие с указаниями производителя осуществлять подготовку оборудования после длительного перерыва в работе или консервации; - при смене компонентов следует удалить из шлангов остатки предыдущих компонентов.

3.4. Пробное напыление

3.4.1. Перед началом работы по нанесению теплоизоляции следует произвести кратковременное пробное напыление на подложку, желательно аналогичную изолируемой поверхности. Если этого достичь нельзя, то в качестве подложки можно использовать любой другой подходящий материал.

3.4.2. При пробном напылении контролируют время старта и отлипа композиции, которые должны быть больше соответствующих максимальных значений, указанных в технических условиях. После 10 минутной выдержки напыления образец разрезают и визуально оценивают структуру пенопласта. Пенопласт нормального качества должен иметь мелкоячеистую структуру без видимых дефектов (раковин, воздушных пузырей и т.д.).

3.4.3. В соответствии с требованиями заказчика или проекта перед напылением, а также во время работы могут напыляться образцы-свидетели заданных размеров для контроля свойств напыляемого пенополиуретана.

3.4.4. Если композиция не вспенилась, следует проверить компоненты (марку, срок годности), правильность дозировки, установленные параметры температуры и давления компонентов и произвести повторное напыление. Если при повторном пробном напылении композиция также не вспенилась, следует обратиться к производителю материала.

3.5. Напыление пенополиуретана.

3.5.1. Напыление пенополиуретановой теплоизоляции следует производить на поверхность, отвечающую требованиям к основаниям под изоляцию согласно п. 3.1 настоящей инструкции.

3.5.2. Перед началом напыления необходимо выполнить подготовительные работы согласно п.п. 3.2 3.3. и 3.4 настоящей инструкции. 3.5.3. Допустимые температуры исходных компонентов и подложки приведены в п.п. 3.2.5. и 3.1.4 соответственно. Напыление пенопластов не рекомендуется проводить ниже +100С и выше +400С.

3.5.4. Напыление запрещается производить в холодную, влажную, туманную погоду. На поверхности изолируемых конструкций не должна конденсироваться влага из окружающего воздуха. Температура поверхности должна быть не менее чем на 30С выше измеренной точки росы. В случае необходимости следует производить нагрев изолируемой поверхности тепловентиляторами или другими доступными и безопасными способами. Не рекомендуется работать при скорости ветра более 7м/с.

3.5.5. После напыления первой порции материала, прежде чем продолжить работы, следует проверить (вручную) адгезию к подложке первого напыленного слоя.

3.5.6. Напыление производится с расстояния 0,6-1,0 м. При напылении материала оператор должен направлять распылитель перпендикулярно изолируемой поверхности. Наносить вспенивающую массу следует равномерно, не делая пауз и рывков в движении распылителя. Изоляцию из пенополиуретана наносят в 3-4 слоя. Оптимальная толщина вспененного слоя композиции нанесенного за 1 проход составляет 10-15 мм. Напыление следующего слоя производят через 2-30 минут после вспенивания предыдущего слоя. Не следует наносить очередной слой материала, если предыдущий слой не вспенился. Если во время напыления начался дождь, то работы должны быть остановлены и возобновлены лишь при полном высыхании предыдущего слоя пенополиуретана и изолируемой поверхности.

3.5.7. Расход материалов зависит от конкретных условий проведения работ по нанесению теплоизоляционных покрытий, таких как конфигурация изолируемой поверхности, скорость и направление ветра. Теоретический расход для напыления изоляции толщиной 50 мм составляет 2,5 кг/м2 .

3.5.8.Напыление на поверхность, имеющую температуру менее +100С не рекомендуется. В случае необходимости напыления на поверхность с температурой, меньшей, чем +100С, НЕ следует напылять тонкий «изолирующий» слой пены (как часто делается при нанесении ППУ); рекомендуемая толщина первого слоя – 12-20мм. Данное требование обусловлено спецификой химических реакций образования пенополиуретана, а также необходимостью снизить потери выделяющегося тепла, которое обеспечивает формирование однородной пены. Это особенно важно при напылении на поверхности с высокой теплопроводностью (например, листы металла). Следует учитывать, что при напылении в условиях пониженной температуры поверхности, расход материала будет в несколько раз выше расчетного.

3.5.9. Напыление следует обязательно начинать с труднодоступных мест (фронтоны, дымовые трубы, вентиляционные отверстия и т.п.)

3.5.10. Устройство теплоизоляции необходимо производить участками. Размеры участков должны назначаться из условий архитектурно-планировочных решений и технических возможностей оборудования и приспособлений.

3.5.11. При напылении больших площадей работу следует организовывать таким образом, чтобы все слои были закончены за один день. В случае вынужденного перерыва в работе по напылению следует предпринять все меры для того, чтобы достигнуть хорошей адгезии к предыдущим слоям (чистка, сушка и т.д.)

3.5.12. При напылении необходимо обеспечивать равномерное покрытие изолируемой поверхности толщиной в соответствии с требованиями проекта.

3.5.13. Перед нанесением теплоизоляции методом напыления могут устанавливаться маяки из пенополиуретана высотой равной толщине слоя теплоизоляции. Поверхности, расположенные в непосредственной близости от мест напыления и не подлежащие напылению пенополиуретаном, должны быть укрыты с помощью временных средств до начала работ по напылению.

3.5.14. Пенополиуретановую теплоизоляцию необходимо дополнительно защитить от воздействия солнечной радиации и атмосферной влаги. Для защиты на пенополиуретан наносят специальные уретановые или другие окрасочные атмосферостойкие полимерные покрытия, не содержащие органические растворители. Полимерные защитные покрытия должны наноситься в соответствии с техническими требованиями производителей и отвечать необходимыми требованиями по морозостойкости. 3.6. Ремонт готовой теплоизоляции. 3.6.1. Теплоизоляция с дефектами, обнаруженными при проведении визуального и инструментального контроля, подлежит исправлению. 3.6.2. При наличие дефектов (трещин, расслоений) необходимо вырезать дефектный участок, а затем восстановить методом напыления. Допускается производить ремонт незначительных площадей вкладышами из пенополиуретана, установленными с помощью уретановых или других клеев, не содержащих органические растворители. 3.6.3. При недостаточной толщине теплоизоляции необходимо произвести напыление до требуемой толщины. 3.6.4. Механическую обработку пенополиуретана при ремонтных работах допускается производить после 90% набора прочности пенополиуретаном, но не ранее чем через 2 часа с момента изготовления. 3.6.5. Дефекты в виде раковин можно ремонтировать с помощью шпаклевки, состоящей из крошки пенопласта и уретанового клея.

Главная \ Видео инструкция по применению противопригарного покрытия ППУ-1

Видео инструкция по применению противопригарного покрытия ППУ-11. Наливаем в чистую емкость для покрасочных работ 6 л. воды комнатной температуры.

2. Высыпаем содержимое пакета (10 кг) в воду.

3. Замешиваем миксером до пастообразного состояния (получим консистенцию под окрашивание кистью).

4. Добавляем необходимое количество воды (0,5-1,0 литра) до получения требуемой консистенции (под окунание, поливание).

5. Даем настояться 30 мин.

Покрытие готово к использованию.

Примечания и дополнения:

Наилучший результат сушки окрашенных моделей достигаются в потоке тёплого воздуха с применением тепловентилятора, достаточно 20-25 градусов.

Крупные модели отливок лучше окрашивать кистью в два слоя. Обратите внимание на "мертвые формовочные зоны", на прямые и острые углы, а также на резкие переходы утолщения моделей. В этих местах перед окунанием\поливанием рекомендуем прогрунтовать пеномодель кистью.

При необходимости второго слоя, покрытие наносится после полного высыхания первого.

При замерзании\размораживании не теряет своих свойств.

Разводить покрытие по мере необходимости. Улучшен состав концентрата, позволяющий хранить разведенное покрытие неограниченное время при нормальных температурах.

Видео инструкция по применению ППУ-1.

По поручению мэра Москвы Сергея Собянина в столице создан специализированный библиотечный фонд ГБУ «Мостройинформ», в котором хранится 150 тысяч книг и периодических изданий по градостроительству и архитектуре.

На прошедшем вчера в Госдуме совещании «Единой России» министр строительства и ЖКХ РФ Михаил Мень заявил, что сегодня термин «экономический класс» в строительстве жилья нужно заменить на термин «стандартное жилье».

Российская компания «Данфосс», созданная международным концерном Danfoss и Датским инвестиционным фондом, намерена стать поставщиком энергоэффективного оборудования для программ строительства и капитального ремонта в Московской области.

Историческое здание, расположенное на территории бывшего Механического завода «Новый Лесснер» в Санкт-Петербурге по адресу Большой Сампсониевский проспект, д. 66, будет снесено. Последующее восстановление его внешнего облика рассмотрит межведомственная комиссия.

В эстонском городе Тарту на территории бывшего советского военного аэродрома Раади открылся музей эстонского народа (Эстонский национальный музей).

Популярные темы: FOAMKIT 600

Портативная установка Foam Kit 600 предназначена для быстрой герметизации и утепления пенополиуретаном как внутри так и снаружи помещений.

Комплект упакован в две картонные коробки, маркированные "А" и "В".

· две емкости с компонентами, (А - изиционат, В - полиол)

· шланги длиной 3 метра,

· распылительный пистолет,

· латексные перчатки,

· комплект сменных насадок,

· установочный ключ и пакетик с силиконовой смазкой.

Плотность пены 28-30 кг/м 3. более 85% закрытых ячеек обеспечивают защиту от проникновения влаги.

Технические характеристики пенополиуретана, представляющего собой материал из группы газонаполненных пластмасс, на 85-90 % состоящих из инертной газовой массы, позволяют использовать его в различных сферах человеческой деятельности: от изготовления детских игрушек и губок для мытья посуды до осуществления утепления в различных видах сооружений, в том числе на балконах и лоджиях.

Подробнее о материалеСтруктура пенополиуретана – пористая и ячеистая, причем все крохотные ячейки, из которых он состоит, заполнены газообразным веществом. Оставшиеся несколько процентов объема составляет твердая часть, сформированная тонкими стенками этих ячеек. Основой для его производства являются продукты нефтехимической переработки, в частности, полиолы и полиизоцианаты. Кроме того существует технология выработки компонентов ППУ из масел на основе растительного сырья, однако из-за того, что стоимость исходных компонентов при таком способе производства имеет гораздо большую цену, она используется лишь в исключительных случаях.

В зависимости от пропорции исходных компонентов, используемых для создания этого материала, выпускаются пенополиуретаны с ячейками различных размеров и толщины, имеющие разные прочностные характеристики. В их число входят:

В строительном производстве используется пенополиуретан жесткого типа, с плотностью 30-86 кг/ м 3. обладающий высокими энергосберегающими способностями. ППУ с плотностью порядка 70 кг/м 3. помимо своих прочностных качеств, обладает повышенной способностью удерживать влагу. благодаря чему он с успехом используется в устройстве гидроизоляции.

Сфера применения в качестве утеплителяБлагодаря своей низкой теплопроводности (0,019 – 0,03 Вт/м), небольшой паропроницаемости и хорошим гидроизолирующим свойствам пенополиуретан с успехом используется в строительстве, как эффективное и надежное средство для устройства теплоизоляции различных строений и сооружений. Например, при производстве таких работ, как:

Процесс нанесения пенополиуретана

Процесс нанесения пенополиуретана

Утепление крыш зданий при помощи пенополиуретановой смеси очень популярно во многих развитых странах, таких, как США и Канада. Для предохранения от разрушения вследствие воздействия ультрафиолета, такое покрытие дополнительно закрывается сверху бетоном или листовым металлом.

Один из самых популярных и доступных материалов для утепления — это пенопласт. О его технических характеристиках в качестве утеплителя мы рассказали на нашем сайте.

Пенополиуретан как утеплитель обладает целым рядом положительных качеств, подтверждающих эффективность и рациональность его применения на различных стадиях строительного производства. К ним относятся:

Впрочем, помимо несомненных достоинств ППУ имеет и некоторые «проблемные места». В том числе:

По своим теплоизоляционным характеристикам пенополиуретан в качестве утеплителя значительно превосходит другие популярные материалы, использующиеся в современном строительном производстве. Он отличается высокой плотностью и имеет хорошие теплосберегающие показатели. Основное влияние на теплопроводность ППУ оказывает размер и структура его ячеек. У жидких составов этот показатель находится в пределах 0,019 – 0,035 Вт/м К, в то время, как коэффициент теплопроводности другого популярного утеплителя – минеральной ваты, составляет 0,045 – 0,056 Вт/м К.

Коэффициент паропроницаемости пенополиуретана с закрытой ячеистой структурой составляет µ = 50 по ISO/FDIS 10456:2007(E), что в 50 раз ниже данного показателя, рассчитанного для минеральной ваты (µ = 1). То есть, при использовании пенополиуретановой пены для утепления внутренней части помещений или защиты бетонных поверхностей с внешней стороны предотвращается проникновение водяных паров в структуру стен или перекрытий. Тем не менее, в водной среде использовать пенополиуретановое утепление не рекомендуется из-за возможностей развития реакций гидратации.

Обратите внимание: Пенополиуретановые составы с низкой плотностью, обладающие ячеистой структурой открытого типа, паропроницаемы, поэтому нуждаются в создании пароизоляционной защиты при использовании внутри помещений.

Технические характеристики пенополиуретана:

Чтобы балкон стал максимально теплым, кроме работ по теплоизоляции необходимо провести еще и отопление. Для этого можно воспользоваться инфракрасными потолочными обогревателями, обзор которых вы найдете на этой странице.

В случае самостоятельной работы с материалом следует придерживаться некоторых простых рекомендаций:

Установка для самостоятельного нанесения полиуретана

Установка для самостоятельного нанесения полиуретана

На заметку: Устройство пенополиуретанового утепления может производиться круглогодично.

Таким образом, изучив технические характеристики пенополиуретана и правильно осуществив его нанесение можно получить долговечное и качественное теплоизолирующее покрытие, которое любое помещение сделает более теплым и комфортным.

Пенополиуретан видеоВ данном разделе предлагаем вам посмотреть видеосюжет о технических характеристиках пенополиуретана и о технологии его напыления.