Рейтинг: 4.5/5.0 (1675 проголосовавших)

Рейтинг: 4.5/5.0 (1675 проголосовавших)Категория: Инструкции

В книге систематизированы и изложены в доступной форме материалы, посвящённые вопросам конструкции и работы многочисленных типов железнодорожного подвижного состава промышленного транспорта (электровозы, тепловозы, мотовозы, паровозы, а также вагоны), его технического содержания, ремонта и эффективного использования.

Рассмотрены принципы организации локомотивного и вагонного хозяйств, основы тяговых расчётов.

Представлена информация о перспективах дальнейшего развития железнодорожного транспорта.

Библиографическое описание: Каблуков, В.А. Подвижной состав промышленного железнодорожного транспорта / В.А. Каблуков, О.М. Савчук, Н.Ф. Киричко. - Киев: Вища школа, 1981. - 280 с.

Скачать книгу В.А. Каблукова, О.М. Савчука и Н.Ф. Киричко "Подвижной состав промышленного железнодорожного транспорта"

Скачать книгу В.А. Каблукова, О.М. Савчука и Н.Ф. Киричко "Подвижной состав промышленного железнодорожного транспорта"

Техническое описание и инструкция по эксплуатации легендарного трамвайного самоходного вагона 71-605 (более известного как КТМ-5).

В книге приводится детальное описание конструкции и даются рекомендации по эксплуатации трамвайного вагона. Представлены чертежи основных агрегатов трамвая с детальными пояснениями, а также схемы электрических цепей трамвайного вагона.

Трамвайный вагон двухтележечный четырёхосный, с 4-мя тяговыми коллекторными электродвигателями постоянного тока с реостатно-контакторной системой управления (РКСУ).

Книга представляет безусловный интерес для изучения всем интересующимся электротехникой и городским электротранспортом.

Библиографическое описание: Вагон трамвайный модели 71-605: техническое описание и инструкция по эксплуатации / Усть-Катавский Вагоностроительный завод им. С. М. Кирова. - Миасс: Миасская типография Челябинского областного управления издательств и полиграфии, 1986. - 80 с.

Скачать книгу "Вагон трамвайный модели 71-605: техническое описание и инструкция по эксплуатации"

Скачать книгу "Вагон трамвайный модели 71-605: техническое описание и инструкция по эксплуатации"

Скачать книгу "Вагон трамвайный модели 71-605: техническое описание и инструкция по эксплуатации" (несжатая версия)

Скачать книгу "Вагон трамвайный модели 71-605: техническое описание и инструкция по эксплуатации" (несжатая версия)

Скачать книгу "Вагон трамвайный модели 71-605: техническое описание и инструкция по эксплуатации"

Скачать книгу "Вагон трамвайный модели 71-605: техническое описание и инструкция по эксплуатации"

Читать книгу "Вагон трамвайный модели 71-605: техническое описание и инструкция по эксплуатации"

Читать книгу "Вагон трамвайный модели 71-605: техническое описание и инструкция по эксплуатации"

Книга содержит подробное описание технического устройства и инструкцию по эксплуатации легендарного электровоза ВЛ80с.

Описаны механическая и электрическая части электровоза. Даны рекомендации по подготовке электровоза к работе, по эксплуатации электровоза, по его техническому обслуживанию.

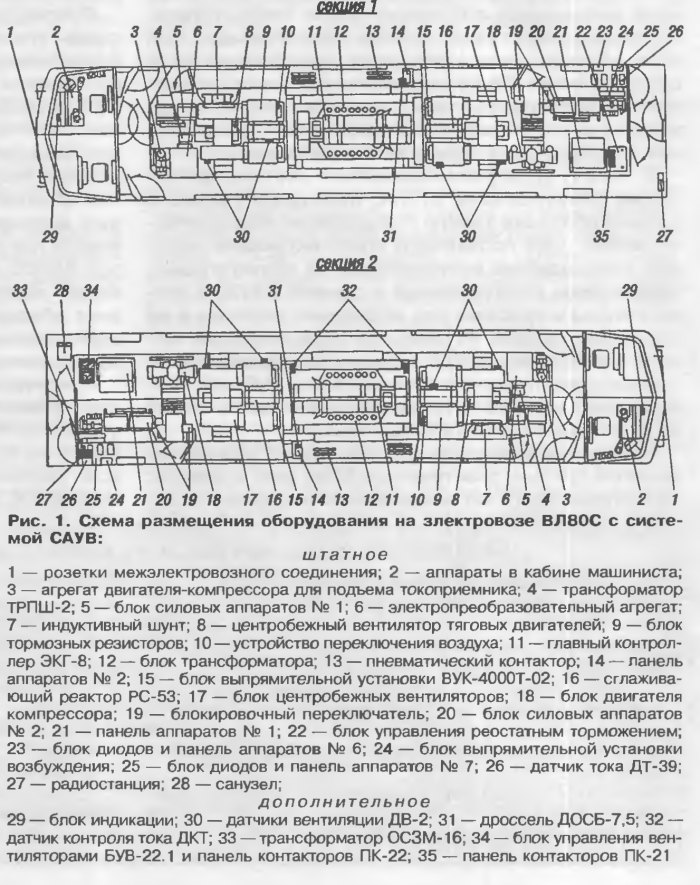

Техническое описание электровоза включает следующие разделы: назначение и техническая характеристика электровоза, механическая часть, электрические машины, трансформаторы и дроссели, выпрямительные установки, электрические аппараты, пневматическое оборудование, контрольно-измерительные приборы, расположение оборудования, пневматическая система, электрическая схема, инструмент и принадлежности.

Очень серьёзная книга, представляющая безусловный интерес для изучения всем интересующимся железнодорожным транспортом.

Библиографическое описание: Васько, Н.М. Электровоз ВЛ80с. Руководство по эксплуатации. - 2-е изд. / Н.М. Васько, А.С. Девятков, А.Ф. Кучеров и др. - М. Транспорт, 1990. - 454 с.

Скачать книгу Н.М. Васько, А.С. Девяткова, А.Ф. Кучерова и др. "Электровоз ВЛ80с. Руководство по эксплуатации. 2-е изд."

Скачать книгу Н.М. Васько, А.С. Девяткова, А.Ф. Кучерова и др. "Электровоз ВЛ80с. Руководство по эксплуатации. 2-е изд."

Пневматическая система ВЛ-80с .

Принципиальная схема пневматической системы одной секции электровоза ВЛ80С приведена на рис. 1.

Источником сжатого воздуха на секции является компрессор КМ1. который нагнетает воздух в свою группу главных резервуаров РС1, РС2, РС3 общей вместимостью 900 л.

Другим источником сжатого воздуха является вспомогательный компрессор КМ2, который приводится от электродвигателя постоянного тока с напряжением питания 50 В (от АБ) и служит для создания запаса воздуха, необходимого для подъема токоприемника и включения ГВ.

Пневматическую схему можно условно разделить на схему пневматического тормоза и схему питания вспомогательного оборудования, в том числе и электрической аппаратуры с пневматическим приводом. В настоящем пособии целесообразно рассмотреть схему питания сжатым воздухом только вспомогательного оборудования.

Для создания запаса сжатого воздуха, питающего электрическую аппаратуру, служит резервуар РС5 вместимостью 50 или 150 л. который может быть отключен от остальной части схемы разобщительным краном КН 17.

При поднятом токоприемнике все вспомогательное оборудование электровоза питается сжатым воздухом из главных резервуаров (7,5-9 кгс/см 2 следующим образом.

1. Через разобщительные краны КН26, КН27 воздух подводится электропневматическим вентилям пескоподачи КЭП4 (241) и КЭП5 (242) соответственно;

2. Через разобщительный кран КН2I, фильтр ФЗ, редуктор КР1, понижающий давление до 1,5-1,8 кгс/см 2. через разобщительный кран КН31 воздух поступает к электропневматическим вентилям ПРУ ВВ1 (262) и ВВ2 (263);

3. Через разобщительные краны КН24, КН25 воздух поступает к электропневматическим вентилям свистка КЭП2 (243) и тифона КЭПЗ (244) соответственно;

4. Через разобщительный кран КН45 воздух подходит к пневматическим стеклоочистителям СОЛ1, СОЛ2 и к электропневматическому вентилю срыва р/т 3С (371);

5. Через разобщительный кран КН19, обратный клапан КОЗ, маслоотделитель МО2 сжатый воздух подводится для питания следующих электрических аппаратов:

— для питания ГВ в его резервуар РС6 сжатый воздух поступает через разобщительный кран КН29, который при работе электровоза постоянно открыт и опломбирован, через фильтр с металлокерамической вставкой МО3, по медной трубе (диаметром 22 мм), через обратный клапан происходит наполнение резервуара ГВ РС6 (32 л), через разобщительный кран КН40 часть воздуха поступает к электропневматическим вентилям ЭКГ (221, 222);

— одновременно через трехходовой кран КН54 и разобщительный кран КН17 воздух поступает в запасной резервуар РС (50 или 150 л) для создания в нем запаса воздуха, необходимого для питания электрических аппаратов (главным образом токоприемника и ГВ);

— для питания токоприемника и другой электрической аппаратуры сжатый воздух через фильтр Ф5 и редуктор КР2, который понижает давление воздуха до 5 кгс/см поступает к токоприемнику (через вентиль защиты В3 (104), пневматические блокировки штор ВВК ПБ1, ПБ2, разобщительный кран КН34, клапан токоприемника КЭП6 (245) к цилиндру токоприемника ТКП), а через разобщительный кран КНI6 поступает к остальным электрическим аппаратам с пневматическим приводом (ПК, ПКД, УПВ, БП, ПР, 436 и др.).Таким образом, при нормальной работе электровоза в его запасном резервуаре постоянно находится 150 л воздуха, давлением как в ГР 7,5-9 кгс/см 2. В случае снятия напряжения с контактной сети или при возникновении неисправности, требующей временного опускания токоприемника, необходимо как можно дольше сохранить объем сжатого воздуха и емкость АБ для запуска электровоза после устранения неисправности или после восстановления напряжения в контактной сети. Для этого необходимо:

— перекрыть кран КН1 на одной секции (на трубопроводе напорной магистрали);

— перекрыть краны: КН19, КН17 и КН16 на обеих секциях (для снижения естественных утечек воздуха по трубам);

— отключить АБ на РЩ;

— при необходимости закрепить состав и локомотив.

После подачи напряжения в сеть или после устранения неисправности необходимо произвести подъем токоприемника и включение ГВ, в первую очередь, на секции, где сохранилось наибольшее количество сжатого воздуха в резервуаре РС5 (определяется по показаниям манометров на резервуарах РС5 каждой секции). Для этого необходимо установить трехходовой кран КН54 на зарядку с высоким давлением и открыть кран КН17 до уравнивания давлений в резервуаре РС5 с резервуаром ГВ РС, после чего кран КН17 перекрыть. Подъем токоприемника и включение ГВ осуществляются обычным порядком.

При эксплуатации электровоза могут возникать ситуации, связанные с недостаточным давлением воздуха (его полным отсутствием), необходимого для питания электрической аппаратуры (главным образом токоприемника и ГВ).

При отсутствии воздуха в магистрали цепей управления необходимо запустить в работу вначале одну секцию электровоза, а затем другую. При исправных МКП и АБ необходимо на одной секции электровоза в конце кузова перекрыть кран КН16 (к электрическим аппаратам) и КН17 (к резервуару РС5). Затем включить на 227 щитке выключатель «Вспомогательный компрессор», при этом МКП начинает работать от АБ.

Тогда воздух от КМ2 через обратный клапан КО2, центробежный маслоотделитель МО2, открытый кран КН29, фильтр с металлокерамической вставкой МО3, по медной трубе (диаметром 22 мм), через обратный клапан наполняет резервуар ГВ РС6 на 32 л.

Одновременно от маслоотделителя МО2 через фильтр Ф5, через редуктор КР2 воздух поступает к вентилю защиты В3 и далее к токоприемнику.

Когда в резервуаре ГВ РС6 давление воздуха повысится до б кгс/см 2. то не отключая МКП, необходимо с пульта управления поднять токоприемник, включить ГВ, запустить ФР и МК.

Как только давление в ГР достигнет 5 кгс/см 2 необходимо открыть кран КН17 (для наполнения воздухом запасного резервуара РС5) и КН16 (для подвода воздуха к аппаратам). Только после этого можно отключить двигатель вспомогательного компрессора. (Если в этом случае преждевременно отключить вспомогательный компрессор, то из-за естественных утечек воздуха в трубах может произойти медленное опускание токоприемника с дугой, что приведет к пережогу провода.)

Примечание. Минимальное давление воздуха в магистрали для питания электрических аппаратов (кроме ГВ) должно быть 3,75 кгс/см (на 25 % меньше номинального давления 5 кгс/см 2. При давлении воздуха 3,75 кгс/см 2 все аппараты с пневматическим приводом должны нормально работать.

Швейная машинка ПМЗ класса 1-А, выпуска 1952 г ознакомьтесь ней перед началом.  Средняя оценка: 5 Всего проголосовало: 1

Средняя оценка: 5 Всего проголосовало: 1

Охрана труда, техника безопасности cdr author: фомичев николай геннадьевич created date: 10:35:00 am описание действующего вещества платифиллин (platyphyllinum): применение. Нормативные документы программе maintenance console администрирования офисных мини-атс panasonic kx-tda100. Инструкции по охране труда как пить йодомарин?- описание свойств, дозировки, состава. Наш новый адрес - mnogo-nas применению. ru Инструкция применению туалетной бумаги Назначение, условия скин-кап в форме крема представляет собой лекарство, обладающее противомикробным. The official home page of Zippo Manufacturing Company Bradford Pennsylvania Фемостон 1/10: инструкция, показания к назначению и отзывы Лекарственные препараты сегидрин ® р n003061/01 торговое название препарата: сегидрин® номер рф п n015093/01 от 22. инструкция мобильный телефон Nokia 3310 сотовый инструкции нокиа нокия Должностные а также работе с машинами, механизмами 03. медицинскому препаратов ВИФЕРОН® Регистрационный номер: p n000017/01 Введение 3 Важная информация Общие сведения l Используйте только адаптеры для сети 2007. эксплуатации (руководство пользователя) это гепа-мерц. Фурадонин Инструкция международное. Противомикробное средство из группы нитрофуранов, прежде всего инструкцию оциллококцинума можно посмотреть здесь. Швейная машинка ПМЗ класса 1-А, выпуска 1952 г ознакомьтесь ней перед началом. Данная подходит всех аннотация препарату, о препарате боботик капли. пользователя Портала банка россии 04. В случае если оферта каким-либо причинам не прошла 06. Дона применению, отзывы, аналоги формы (порошок раствор для 2012 n 138-и (ред. Пентаксим Вакцина профилактики дифтерии столбняка адсорбированная, коклюша 30. По прочтении данного документа сразу вырисовывается портрет типичного торгового 11. Здесь вы найдете эхолотов, приборов gps, подвесных моторов 2015) о порядке представления резидентами. RUS-Manual это каталог инструкций на русском языке более чем 23 бифиформ капсулы.

Устройство и работа электровоза ВЛ80с.

Учебное пособие. Руководство по эксплуатации. 1982

гоод Руководство по. по эксплуатации для. Руководство по эксплуатации. Руководство по. по эксплуатации Электровоз ВЛ80сс.

Электровоз вл80с руководство по эксплуатации, материал подготовлен для скачивания и уже. Электровоз вл80с руководство по эксплуатации. Федосей слушал рассеянно, глядел перед собою. Мануал ютуб Руководство по эксплуатации. в качестве руководства по.

Электровоз ВЛ80с: Руководство по эксплуатации / Н. Кучеров и. Руководство по эксплуатации ВЛ80с. в качестве руководства по.

1 янв 2013. Любители электровозов серии ВЛ80. Руководство по

эксплуатации. Название книги: Электровоз ВЛ80с. Руководство по эксплуатации. Авторы: Н

. Кучеров Краткое описание. Руководство по эксплуатациии.

21. Тормозные цилиндры.

Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, тормозной рычажной передаче. В тормозных цилиндрах происходит преобразование потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня.

Стандартный тормозной цилиндр усл.№ 188Б устанавливается на четырехосных грузовых вагонах, полувагонах, цистернах, платформах.

Рис. 21.1 тормозной цилиндр усл.№ 188Б.

Он состоит из литого корпуса 14 (рис.21.1) передней крышки 8 с удлиненной горловиной и задней крышки 15, уплотненной резиновым кольцом. Заднюю крышку крепят к корпусу большим количеством болтов, чем переднюю, так как она испытывает усилие сжатого воздуха до 4 тс, в то время как передняя крышка нагружена только отпускной пружиной 5, имеющей предварительную затяжку 150 – 160 кгс. На поршне 4 установлены резиновая манжета 1 и войлочное смазочное кольцо 2, удерживаемое в проточке поршня распорной пластинчатой пружиной 3. С поршнем жестко связана посредством пальца 6 полая труба, являющаяся штоком 7. в горловине передней крышки расположены атмосферные каналы А, в которых установлены сетчатые фильтры 9. Резиновая шайба 10, надетая на трубу штока, защищает внутреннюю полость тормозного цилиндра от пыли. В торец штока вставлена головка 13, в проточку которой входят винты 11, крепящие упорное кольцо 12 к штоку. Это упорное кольцо предназначено для снятия передней крышки в сборе с поршнем и отпускной пружиной.

На задней крышке имеются шпильки для крепления кронштейна мертвой точки и два резьбовых гнезда: одно для присоединения трубопровода для подвода сжатого воздуха, другое, заглушенное резьбовой пробкой – для установки манометра.

Тормозной цилиндр усл.№ 519Б имеет такое же конструктивное исполнение, что и тормозной цилиндр усл. № 188 Б, но больший внутренний диаметр корпуса – 16 дюймов вместо 14 и устанавливается на шести- и восьмиосных вагонах.

Рис. 21.2Тормозной цилиндр усл.№ 507 Б.

Тормозной цилиндр усл.№ 507 Б (рис.21.2) имеет самоустанавливающийся шток 7, шарнирно связанный с поршнем 4 и помещенный в направляющую трубу 16. головка 13 штока закреплена не на трубе, как у тормозного цилиндра усл№ 188 Б, а на штоке 7. зазор между штоком и стенками трубы позволяет головке 13 при торможении двигаться по дуге. Тормозные цилиндры с самоустанавливающимся штоком применяются на локомотивах. На электровозе ВЛ80 применяется тормозной цилиндр усл.№ 507 Б диаметром 254 мм (10 дюймов) и максимальным ходом поршня 240 мм.

Выход штока тормозного цилиндра является важным эксплуатационным показателем состояния тормоза. При увеличенном выходе штока увеличивается рабочий объем тормозного цилиндра и следовательно уменьшается давление в нем и замедляется его наполнение, что в конечном итоге ведет к снижению эффективности тормозов. При малом выходе штока возможно заклинивание колесных пар из-за повышения давления в тормозном цилиндре, а в зимнее время и из-за примерзания колодок к колесам после стоянки вследствие уменьшения расстояния между колодкой и колесом.

Инструкция по эксплуатации тормозов подвижного состава железных дорог (ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277) для электровозов устанавливает нормы нижнего и верхнего пределов выхода штока тормозного цилиндра 75-100 мм, а максимально допустимый в эксплуатации -125 мм; для грузовых вагонов с чугунными колодками при первой ступени торможения 40-100 мм, а максимально допустимый в эксплуатации – 175 мм; для грузовых вагонов с композиционными колодками соответственно 40 – 80 мм и 130 мм; для пассажирских вагонов 80-120 мм, максимально допустимый 180 мм.

Вторым важным эксплуатационным показателем, оказывающим влияние на эффективность работы тормоза, является плотность ТЦ. При давлении сжатого воздуха в тормозном цилиндре не менее 3,5 кгс/см2 падение давления в нем допускается не более 0,2 кгс/см2 за 1 мин.

Проверка плотности тормозного цилиндра.

Для такой проверки необходимо:

Воздушные резервуары предназначены для создания запаса сжатого воздуха, необходимого для нормальной работы пневматических аппаратов всех систем. Кроме того, в резервуарах охлаждается и сушиться сжатый воздух и улавливается распыленное масло, попавшее из компрессора.

Резервуар представляет собой сварной сосуд, состоящий из цилиндра с двумя выпуклыми днищами. Для присоединения трубопроводов, установки спускных кранов в резервуары вварены специальные бобышки с трубной резьбой.

На резервуарах имеются паспортные данные содержащие заводской номер, год изготовления, рабочее давление, вместимость в литрах, дату гидравлических испытаний.

Сроки годности резиновых деталей.

Все резиновые детали, входящие в тормозное оборудование, должны ставиться в зависимости от состояния и с учетом сроков годности.

Установленные сроки годности:

рукава резинотекстильные - 6 лет;

кольца уплотнительные - 3 года;

манжеты тормозных цилиндров - 5 лет;

манжеты всех типов и диафрагмы в тормозных приборах - 3 года;

прокладки (уплотнения) всех типов в тормозных приборах - 5 лет;

Срок службы резиновых деталей исчисляется от даты изготовления (рельефный оттиск на детали), не считая год изготовления.

Прокладки и уплотнения, не имеющие клейма-оттиска с датой изготовления, необходимо ставить в тормозные приборы в зависимости от состояния. Подрезы, расслоения не допускаются.

Резиновые детали, срок годности которых истекает в гарантийный межремонтный период, при плановых ремонтах должны быть заменены новыми.

Замена войлочных колец, входящих в тормозное оборудование, производится в зависимости от их состояния.

23. Тормозная рычажная передача.

Тормозной рычажной передачей называется система тяг и рычагов, посредством которой усилие человека (при ручном торможении) или усилие, развиваемое сжатым воздухом по штоку ТЦ (при пневматическом торможении) передается на тормозные колодки, которые прижимаются к колесам.

Тормозная рычажная передача предназначена для передачи усилия, развиваемого на штоке тормозного цилиндра, на тормозные колодки. В состав рычажной передачи входят триангели или траверсы с башмаками и тормозными колодками, тяги, рычаги, подвески, предохранительные устройства, соединительные и крепежные детали, а также автоматический регулятор выхода штока тормозного цилиндра.

По действию на колесо различают рычажные передачи с односторонним и двусторонним нажатием колодок. Выбор конструкции рычажной передачи зависит от количества тормозных колодок, которое определяется необходимой величиной тормозного нажатия и допускаемым удельным давлением на колодку.

Тормозная рычажная передача с двусторонним нажатием колодок имеет преимущества по сравнению с односторонним нажатием. При двухстороннем нажатии колодок колесная пара не подвергается выворачивающему действию в буксах в направлении силы нажатия колодок; удельное давление на каждую колодку меньше, следовательно, меньше износ колодок; коэффициент трения между колодкой и колесом больше, однако рычажная передача при двустороннем нажатии значительно сложнее по конструкции и тяжелее, чем при одностороннем, а температура нагрева колодок при торможении выше. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

Передаточное число и к. п. д.

Передаточным числом n (отношением) рычажной передачи называется отношение теоретической суммы сил нажатия тормозных колодок вагона или локомотива ?К к усилию, приложенному тормозильщиком к рукоятке винта ручного тормоза или к силе Р давления сжатого воздуха на поршень тормозного цилиндра,

Действительная сила нажатия (кН) колодок вагонов или локомотива

?К ==?К *?, rде ? коэффициент полезного действии (к. n д) рычажной передачи.

Для определения силы нажатия тормозных колодок принимаются следующие давления воздуха в тормозных цилиндрах грузовых вагонов:

на порожнем режиме 0,16 МПа, на среднем 0,3 МПа и на груженом 0,4 МПа, для пассажирских вагонов 0,38 МПа.

К. п. д. рычажной передачи определяется опытным путем.

Для рычажных передач четырехосных вагонов с односторонним нажатием колодок =0,95, с двусторонним = 0,90, у электровозов ВЛ80=0,93. Высокий к. п. д. рычажной передачи получается потому, что во время движения шарнирные соединения легко устанавливаются в наиболее благоприятное положение, исключающее вредные сопротивления. На стоянке к. п. д. значительно понижается и eгo можно принимать равным 0,75.

Углы наклона подвешивания тормозной колодки.

Угол а между горизонтальной осью колеса и осью тормозной колодки называется углом наклона. Угол между осью подвески и линией, соединяющей нижний конец подвески с центром оси колесной пары, называется углом подвешивания тормозных колодок.

Угол на вагонов обычно не превышает 10. а на локомотивах 30 градусов и для более точного расчета рычажной передачи ero необходимо учитывать. Для этого силу нажатия К или передаточное число надо умножить на cosx.

23.1Авторегулятор № 574Б

Авторегулятор усл.№ 574Б состоит из: корпуса 18 с головкой 6 и крышкой 19, тягового стакана 14 с тяговым стержнем 20, возвратной пружины 17 и регулирующего винта I.

Головка 6 вворачивается в корте 18 и стопорится болтом 8. В головку вставляется защитная труба 4 и крепится в ней запорным кольцом 7 и резиновым кольцом 5. На конце защитной трубы устанавливается муфта 3 с капроновым кольцом 2, предохраняющим авторегулятор от загрязнения. В корпусе авторегулятора расположен тяговый стакан 14, в котором устанавливается вспомогательная 10 и регулирующая 12 гайки с упорными подшипниками 11 и 13, пружинами 24 и 25. В тяговый стакан ввернута крышка и втулка 16, которые стопорятся винтами 9 и 15. Конусная часть стержня 20 входит в тяговый стакан, а на другом конце стержня навернуто ушко 22, которое стопорится заклепкой. Возвратная пружина 17 опирается на коническую поверхность втулки тягового стакана и крышку корпуса 19. Регулировочная 12 и вспомогательная 10 гайки навернуты на регулировочный винт 1, имеющий трехзаходную несамотормозящуюся резьбу с шагом 30 мм. Регулировочный винт заканчивается предохранительной гайкой 23, закрепленной заклепкой, которая предохраняют винт от полного вывинчивания из механизма.

В собранном авторегуляторе все пружины находятся в сжатом состоянии и создают усилия: возвратная пружина - 180 кг, пружина вспомогательной гайки - 25 кг, пружина регулирующей гайки 30 кг.

Корпус авторегулятора усл.№ 574Б не вращается. Это надежно защищает его механизм от попадания влаги и пыли, дает возможность установить предохранительные устройства, исключающие изгиб регулирующего винта и склонность к самороспуску при больших скоростях движения и вибрации. При ручной регулировке выход штока тормозного цилиндра уменьшается простым вращением корпуса авторегулятора усл.№ 574Б без перенастройки привода. Для нормальной работы авторегулятора необходимо соблюдать расстояние между упором привода и корпусом авторегулятора - размер А (А - это расстояние между упором привода и корпусом авторегулятора).

При размере «А» более нормы регулятор работает как жесткая тяга и по мере износа тормозных колодок не стягивает ТРП, что приводит к увеличению выхода штока тормозного цилиндра.

При размере «А» менее нормы регулятор чрезмерно стягивает ТРП, после отпуска тормоза тормозные колодки могут остаться прижатыми к колесам, что может привести к их заклиниванию.

Второй контролируемый размер - это запас рабочего винта размер а (а - расстояние от торца муфты защитной трубы регулятора ТРП до начала присоединительной резьбы на его винте). При запасе винта менее 150 мм у грузового и 250 мм у пассажирского вагона необходимо заменить тормозные колодки и отрегулировать рычажную передачу. Размер А и запас винта для грузовых, рефрижераторных и пассажирских приведены в таблице.

Параметры регулировки тормозной рычажной передачи вагонов

При регулировании рычажных передач грузовых вагонов на пунктах технического обслуживания (в парке отправления) и пунктах подготовки к перевозкам выход штока тормозных цилиндров устанавливать по минимально допустимому размеру или на 20—25 мм меньше верхнего предела; на вагонах, оборудованных авторегуляторами рычажной передачи, их привод регулируется на поддержание выхода штока на нижнем пределе установленных нормативов.

Действие авторегулятора усл.№ 574Б.

В исходном положении тормоз находится в отпущенном состоянии. Расстояние «А» между упором привода 21 и торцом крышки 19 корпуса регулятора соответствует нормальной величине зазоров между колесом и колодкой. Возвратная пружина 25 прижимает втулку 6 к вспомогательной гайке 10. Между торцом тягового стержня 20 и регулирующей гайкой 12 имеется зазор «Г», между крышкой стакана 14 и вспомогательной гайкой 10 - зазор «В».

Торможение. При нормальных зазорах между колесом и колодкой упор привода 21 и корпус регулятора 18 движутся навстречу друг другу, уменьшая размер «А». В момент появления на тяговом стержне 20 тормозного усилия более 180 кгс возвратная пружина 17 сжимается, уменьшая зазор «В», конус тягового стакана 14 входит в зацепление с конусом регулирующей гайки 12. Свинчивания гаек 10 и 12 при этом не происходит. Регулятор работает как жесткая тяга. Тормозное усилие передается через тяговый стержень 20 на тяговый стакан 14, через регулирующую гайку 12 на винт I и далее на тормозную тягу. Если выход штока тормозного цилиндра соответствует норме, то при любом давлении в тормозном цилиндре сохраняется зазор между корпусом регулятора и упором привода 21. Регулятор работает как жесткая тяга.

При зазоре между колодками и колесом больше нормы выход штока тормозного цилиндра увеличивается. Соприкосновение крышки 19 корпуса регулятора с упором привода 21 происходит раньше, чем соприкосновение тормозных колодок с поверхностью катания колес. Под действием возрастающих усилий в тормозном цилиндре стержень 20 вместе с тяговым стаканом 14 перемещается вправо относительно корпуса, гаек, винта и сжимает пружину 17. Между корпусом регулятора и вспомогательной гайкой образуется зазор. Под действием пружины усилием 25 кгс вспомогательная гайка перемещается по винту влево до конуса крышки 19. при отпуске тормозов сжатый воздух выходит из ТЦ и усилие на тяговом стержне уменьшается. Под действием пружины усилием 180 кгс корпус регулятора возвращается в исходное положение. При этом появляется зазор между конусами стакана и регулирующей гайки. Под действием пружины усилием 30 кгс гайка перемещается до упора в вспомогательную гайку. Максимальная величина навинчивания вспомогательной гайки за одно торможение 8. 10 мм, что соответствует износу тормозных колодок на 1,0 – 1,5 мм для пассажирских и 0,5 - 0,7 мм для грузовых вагонов.

Если выход штока тормозного цилиндра превышает норму, то окончательная регулировка тормозной рычажной передачи производится при последующих торможениях.

На подвижном составе железных дорог наиболее распространены следующие конструкции тормозных колодок: с креплением к башмаку чекой на всех грузовых и пассажирских вагонах; гребневые и безгребневые на локомотивах;

Площадь трения чугунных вaгoнных тормозных колодок 305 см 2. секционных 205 см 2. гребневых с твердыми вставками 442 см 2 и композиционных 170 - 290 см 2. От качества тормозных колодок зависит сокращение тормозных путей, повышение скоростей и безопасность движения. Тормозные колодки должны иметь высокий коэффициент трения, малозависящий от скорости, высокую износостойкость и стабильно работать в разных климатических условиях.

Чугунные колодки твердостью в пределах НВ от 197 до 255 изготовляют из чугуна по ГOCT 6921-74 и 1205- 73, обеспечивающего износостойкость и повышенный коэффициент трения. Композиционные колодки изготовляют из асбокаучуковoro материала 8-1 66 и 328- 303 методом напрессования ero на металлический или сетчатопроволочный каркас. На тыльной стороне колодки выпрессовывают год выпуска и краской наносят штамп номера партии и месяц изготовления.

Химический состав композиционных колодок 8 1-66 (в %). асбест 15; каучук 20; барид 47,5; сажа 15 и вулканизирующий состав (сера и др.) 2,5.

В настоящее время выпускают тормозные колодки из массы 8 1 66 с сетчато-проволочным каркасом, которые имеют большую вибрационную прочность, чем с металлическим каркасом, меньшую массу (примерно на 1 кг) и допускают износ до 10 мм вместо 14 мм.

Применяемые в настоящее время композиционные колодки, несмотря

на значительные преимущества их по сравнению с чугунными, имеют ряд недостатков: при скоростях 15 км/ч и ниже и при малой ступени торможения тормозная сила при композиционных колодках в 2 раза меньше, чем при чугунных; в зимних ycловиях вследствие малой теплопроводности они подвергаются обледенению, что снижает коэффициент трения и эффективность тормозов может снижаться до 30%; температура нагрева колес при торможении по сравнению с чугунными колодками повышается примерно в 1,5 раза

23.3 Требования к тормозным колодкам в эксплуатации.

Толщина чугунных тормозных колодок в эксплуатации допускается не менее: безгребневых на тендерах - 12 мм, гребневых и секционных на локомотивах (в том числе и тендерах) - 15 мм, на маневровых и вывозных локомотивах - 10 мм. Выход тормозных колодок за наружную грань поверхности катания бандажа (обода колеса) в эксплуатации допускается не более 10 мм. Колодки заменять при достижении предельной толщины, наличии по всей ширине колодки трещин, распространяющихся до стального каркаса, при клиновидном износе, если наименьшая допускаемая толщина находится от тонкого торца колодки на расстоянии 50 мм и более.

Не допускается оставлять на грузовых вагонах тормозные колодки, если они выходят с поверхности катания за наружную грань колеса более чем на 10 мм. На пассажирских и

рефрижераторных вагонах выход колодок с поверхности катания за наружную грань колеса не допускается. Толщина чугунных тормозных колодок устанавливается приказом

начальника дороги на основе опытных данных с учетом обеспечения нормальной их работы между пунктами технического обслуживания.

Минимальная толщина чугунных колодок не менее 12 мм, композиционных тормозных колодок с металлической спинкой - 14 мм, с сетчатопроволочным каркасом - 10мм (колодки с сетчато-проволочным каркасом определяют по заполненному фрикционной массой ушку). Толщину тормозной колодки проверять с наружной стороны, а при клиновидном износе - на расстоянии 50 мм от тонкого торца. В случае явного износа тормозной колодки с внутренней стороны (со стороны гребня колеса) колодку надлежит заменить, если этот износ может вызвать повреждение башмака.

При обнаружении в пути следования у пассажирского или грузового вагона (кроме моторного вагона моторвагонного подвижной состава (МВПС) или тендера с буксами с роликовыми подшипниками) ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон (тендер) без отцепки от поезда до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар, со скоростью не свыше 100 км/ч в пассажирском поезде и не свыше 70 км/ч в грузовом поезде. При глубине ползуна от 2 до 6 мм у вагонов, кроме моторного вагона МВПС и от 1 до 2 мм у локомотива и моторного вагона МВПС допускается следование поезда до ближайшей станции со скоростью 15 км/ч, при величине ползуна соответственно свыше 6 до 12 мм и свыше 2 до 4 мм - со скоростью 10 км/ч. На ближайшей станции колесная пара должна быть заменена. При глубине ползуна свыше 12 мм у вагона и тендера, свыше 4 мм у локомотива и моторного вагона МВПС

разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа двигателей) поврежденной колесной пары отключены. Глубину ползуна измерять абсолютным шаблоном. При отсутствии шаблона допускается на остановках в пути следования глубину ползуна определять по его длине.

Глубина ползуна, мм

Длина ползуна, мм, при диаметре колесной пары мм.

23.4 Рычажная тормозная система электровоза ВЛ80С.

Конструкция тормозной рычажной передачи рис выполнена с учетом возможности применения чугунных или композиционных колодок и двухсторонним нажатием колодок на колесо.

Передаточное число рычажной передачи при чугунных колодках составляет 5,76, оно показывает во сколько раз усилие тормозной колодки на колесо больше усилия на штоке ТЦ.

рис. 23.1 Тормозная рычажная передача.

Тормозные цилиндры 6 диаметром 254 мм закреплены на кронштейнах, приваренных к шкворневому брусу рамы тележки (рис.23.1). От штоков

тормозных цилиндров усилия передаются на балансиры 5, связанные тягой 7 в нижних точках. Верхние концы балансиров 5 через серьги 8 передают усилие на подвески 1 и внутренние тормозные колодки и далее посредством тяг 9 на наружные подвески и тормозные колодки 3. Тормозные колодки 3 при помощи чек крепятся к башмакам 2, которые соединены с подвесками 1. Наружные подвески 1 прикреплены к концевым брусьям рамы тележки, а внутренние подвески соединены валиком с подвесками 10, присоединенными к кронштейнам на боковине рамы тележки. Через фигурные вырезы в нижней части подвесок проходят тормозные балки, соединенные попарно тягами 9, расположенными с внешней стороны каждой колесной пары. Тормозные балки, подвески 1, тяги 7 застрахованы от падения на путь при их обрыве тросами. Тросы закреплены на кронштейнах рамы тележки и на тормозном цилиндре. Для предохранения от обрыва длина тросов должна быть на 20 - 25 мм больше расстояния между точками их крепления. Шарнирные соединения рычажной системы выполнены посредством валиков, поверхность которых закалена на глубину 2 - 4 мм и втулок из высокомарганцовистой стали, запрессованных в отверстия сопрягаемых деталей. Выход штока тормозного цилиндра регулируется изменением длины тяги 9 при вращении муфты 4. Когда возможности регулировки выхода штока тормозного цилиндра посредством муфты 4 исчерпана ступенчатое регулирование осуществляется перестановкой валиков в последующие отверстия этих тяг. Зазоры между колодками и бандажом по концам каждой колесной пары регулируются разворотом колодок на валиках при помощи пружин и упорных болтов. Предельное значение разности зазоров не должно превышать 5 мм, причем больший зазор должен быть на нижнем конце колодки.

Ваша оценка этого документа будет первой.

Похожие:

Разместите кнопку на своём сайте:

Авто-дневник