Рейтинг: 4.6/5.0 (1404 проголосовавших)

Рейтинг: 4.6/5.0 (1404 проголосовавших)Категория: Руководства

Начинаю цикл статей по капитальному ремонту грузовых вагонов.

1.1.1. Капитальный ремонт грузовых вагонов производится в установленные сроки (приложение 1) и в соответствии с требованиями " Руководства по капитальному ремонту грузовых вагонов" ЦВ/627.

1.1.2. Технологическим процессом предусматривается восстановление работоспособности узлов и деталей четырёхосных цистерн для перевозки нефтепродуктов непосредственно восстанавливая несъемные неисправные детали на вагоне или заменяя неисправные съемные узлы и детали отремонтированными или новыми соответствующего типа, или унифицированными, отвечающими техническим требованиям и характеристикам данной серии вагонов.

1.1.3. При выпуске из ремонта все ответственные детали цистерн: колёсные пары, детали тележек, автосцепное устройство, автотормозное оборудование, котлы цистерн и т.п. должны иметь соответствующие клейма (знаки маркировки или трафареты, указывающие место и дату изготовления или ремонта и испытания).

1.1.4. Ответственные детали цистерн испытывают в соответствии с перечнем и требованиями документов: "Неразрушающий контроль деталей вагонов" РД 32.174 – 2001г. "Магнитопорошковый метод неразрушающего контроля деталей вагонов" РД 32.159 – 2000г. "Феррозондовый метод контроля деталей вагонов" РБ 32.149 – 2000г.

1.1.6. Вновь постановленные деревянные детали должны соответствовать чертежам, а по качеству древесины и влажности удовлетворять требованиям ГОСТ 3191-82.

1.1.7. Деревянные детали, подлежащие в дальнейшем окраске, грунтуют.

1.1.8. Болты, применяемые для крепления деталей цистерны, закрепляют. Концы болтов, на которые не ставят шплинты, должны выходить из гайки не менее чем на три нитки.

Шплинты и чеки ставят типовые, при отсутствии специальных требований они должны отстоять от гайки или шайбы не более чем на 3 мм. Негодные болты и гайки подлежат замене.

Болты и валики ставят наружу гайками и шплинтами, за исключением тех, постановка которых головками наружу предусмотрена конструкцией.

1.1.9.Испытание котлов цистерн после ремонта выполнять в соответствии с «Руководством по капитальному ремонту грузовых вагонов» ЦВ/ 627

1.1.10. Ослабшие и нестандартные заклёпки заменяют. Запрещается:

- ставить простые гайки вместо корончатых, предусмотренных чертежом (техническими условиями)-заменять предусмотренные конструкцией заклёпочные соединения на сварочные;

-производить подчеканку, заварку и подтягивание заклёпок;

-прожигать отверстия в деревянных и металлических деталях;

-оставлять или ставить вновь болты или гайки, имеющие разработанную резьбу или забитые грани, а также ставить болты, не соответствующие размерам отверстий и соединяемым частям или имеющие разнотипную с гайкой резьбу;

-оставлять без грунтовки металлические части кузова и рамы в местах прилегания снятых для замены деревянных деталей;

1.1.11.Ремонт цистерн сваркой производят в соответствии с "Инструкцией по сварке и наплавке при ремонте грузовых вагонов " ЦВ 201-98 изд. 1999г.

1.1.12. Окрасочные работы на отремонтированных цистернах производят согласно "Инструкции по окраске вагонов и контейнеров в депо" № 655-2000 ПКБ ЦВ-ВНИИЖТ.

1.1.13. Нанесение трафаретов и надписей на отремонтированный вагон производят согласно альбома «Знаки и надписи на вагонах грузового парка колеи 1520мм» 632-94 ПКБ ЦВ.

1.1.14. Сборку вагонов при ремонте выполнять в соответствии с "Руководством по капитальному ремонту грузовых вагонов" ЦВ/627

2012 год  Май 2012

Май 2012  Вагоны пассажирские. Руководство по капитальному ремонту (КР-1) 056 ПКБ ЦЛ-2010 РК

Вагоны пассажирские. Руководство по капитальному ремонту (КР-1) 056 ПКБ ЦЛ-2010 РК

3 Ремонт тележек с люлечным подвешиванием

3.1 Общие положения

3.1.1 Ремонт тележек производят в соответствии с настоящим Руководством.

3.1.2 Тележки перед ремонтом обмывают и разбирают. Все составные части тележек очищают от грязи, коррозии и разрушенного защитного покрытия.

Очистку тележек производят в моечных машинах 2-3% раствором каустической соды, при температуре от 50 до 80°С, с последующей обмывкой чистой водой или в соответствии с "Технологической инструкцией по очистке узлов и деталей ходовых частей и подвагонного оборудования пассажирских вагонов с применением моечных установок высокого давления и технических моющих средств" ТИ 020-01124328-00.

3.1.3 Детали и составные часта тележек ремонтируют сваркой в соответствии с Инструкцией по сварке и наплавке, Альбомом технологических документов на ремонт сваркой тележек пассажирских и грузовых вагонов ТК-90 ПКБ ЦВ, технологическими инструкциями по ремонту рам тележек пассажирских вагонов с трещинами в поперечных балках ТИ ВНИИЖТ 0502/01-07 и восстановлению рам тележек с интенсивной коррозией ТИ ВНИИЖТ 0502/01-06.

Деталям, подлежащим упрочнению после наплавки производят механическую обработку до чертежных размеров с учетом толщины последующего упрочняющего слоя.

3.1.4 Рычажную передачу тележек вагонов ремонтируют согласно разделу 6 настоящего Руководства. Трущиеся поверхности шарнирных соединений рычажной передачи смазывают сезонным осевым маслом ГОСТ 610-72 в зависимости от времени года. Рекомендуется применение смазки ТСК-М ТУ 0254-004-56233549-2008.

3.1.5 Тележки колеи 1435 мм (кроме ГП-200), курсирующие в международном сообщении, ремонтируют в соответствии с настоящим Руководством.

3.1.6 Нормы допусков и износов составных частей и деталей тележек пассажирских вагонов указаны в приложении А.

3.2 Рама тележки

3.2.1 Раму подвергают дробеструйной или пескоструйной очистке до металла.

Проверяют состояние балок рамы тележек, их сварные швы визуально и методами неразрушающего контроля, а также износ вертикальных скользунов, втулок кронштейнов крепления гидрогасителей и кронштейнов тормозной рычажной передачи.

Трещины в сварных швах рамы и по основному металлу, а также места, поврежденные коррозией, ремонтируют согласно 3.1.3 настоящего Руководства.

3.2.2 На раме тележек трещины в сварных швах кронштейнов крепления поводков устраняют вырубкой с последующей заваркой.

3.2.3 Измерение рамы тележки производят в соответствии с "Методикой выполнения измерений тележек пассажирских вагонов при деповском ремонте" РД 32 ЦЛ 021-06.

3.2.4 На раме тележек проверяют расположение кронштейнов подвесок тормозной рычажной передачи на соответствие их размерам, указанным в конструкторской документации, после их ремонта (правки) или приварки вновь.

3.2.5 Детали кронштейнов крепления поводков (диафрагмы, обечайки), имеющие износы и коррозионные повреждения, восстанавливают путем наплавки с последующей механической обработкой до чертежных размеров или путем приварки накладок из стали 45 ГОСТ 1050-88, термически обработанных до твердости 30. 40 HRC, с предварительной механической обработкой поверхностей диафрагм и обечаек. Допускается применение накладок из стали 09Г2 ГОСТ 19281-89.

Допускается для всех типов диафрагм кронштейнов максимальный износ не более 4 мм.

Допускаемый износ обечаек кронштейнов должен быть не более 5 мм на площади, не превышающей 30% всей поверхности обечайки.

При превышении допустимых износов кронштейны заменяют новыми.

3.2.6 Тележки, имеющие неисправности, устранение которых не предусмотрено настоящим документом, ремонтируют по согласованию с Департаментом пассажирских сообщений ОАО "РЖД" после представления эскиза с дефектами.

3.2.7 При ремонте пассажирских вагонов постройки Тверского (Калининского) вагоностроительного завода производить разовую замену кронштейнов гасителей колебаний на рамах тележек, изготовленных до 1995 года (включительно), в соответствии с чертежом ОАО "ТВЗ" Р-11408. Сварочные работы проводить в нижнем положении.

О проведенной замене кронштейнов производить клеймение на наружной боковой поверхности правой щеки кронштейна с указанием даты проведения замены кронштейна и клейма предприятия (шрифт ПО-6 ГОСТ 2930-62).

При поступлении вагонов в ремонт с ранее замененными кронштейнами повторную замену не производить.

Проверить соответствие размеров кронштейнов, после их приварки данным, указанным в чертежах. Сварщик, производивший работу по замене кронштейнов, должен поставить свое клеймо в соответствии с Инструкцией по сварке и наплавке.

Железнодорожные документы - jd-doc.ru

«Руководство по капитальному ремонту грузовых вагонов»

1.1 Настоящее руководство устанавливает единые требования к проведению капитального ремонта грузовых вагонов колеи 1520мм ремонтными предприятиями Государств-участников Содружества, Грузии, республики Латвии, республики Литвы, республики Эстонии и распространяется на все типы грузовых вагонов имеющих право выхода на пути общего пользования, независимо от формы собственности.

1.2 Настоящее руководство содержит общие обязательные технические требования, требования безопасности и производственной санитарии, показатели и нормы, которым должны удовлетворять вагоны грузовые, прошедшие капитальный ремонт на вагоноремонтных предприятиях независимо от формы собственности и имеющих разрешение на данный вид деятельности.

1.3 Сроки капитального ремонта грузовых вагонов установлены положением о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении, утвержденном на 47 заседании Совета по железнодорожному транспорту Государств – участников Содружества. Введенной в действие телеграммой от 25.12.2007г. 32941ЦЦРВ-3429Т.

2 Требования на ремонт

2.1 Капитальный ремонт (КР) грузовых вагонов выполняется на специализированных вагоноремонтных предприятиях имеющих право на данный вид деятельности. Капитальный ремонт производится с целью восстановления эксплуатационного ресурса вагона с проведением ремонта узлов и деталей вагона по ремонтной документации, разработанной в соответствии с требованиями руководящих документов утвержденных Советом по железнодорожному транспорту Государств – участников Содружества, и согласованной Комиссией совета полномочных специалистов вагонного хозяйства.

2.2 Работы по капитальному ремонту грузовых вагонов должны производиться в соответствии с технологическими процессами на капитальный ремонт каждого типа ремонтируемого вагона и технологическими процессами работы производственных участков, разработанных вагоноремонтными предприятиями и утвержденными руководителем данного предприятия.

2.3 Несъемные неисправные детали вагона ремонтируются непосредственно на вагоне. Неисправные съемные узлы и детали заменяются отремонтированными или новыми, отвечающими техническим требованиям и характеристикам данной модели вагона.

2.4 Материалы, полуфабрикаты, запасные части и комплектующее оборудование, применяемые при капитальном ремонте вагонов грузовых, должны отвечать установленным стандартам и техническим условиям, и выполнены в климатическом исполнении УХЛ категории 1 согласно ГОСТ 15150-69. На запасные части и комплектующее оборудование, подлежащие обязательному подтверждению соответствия должны быть представлены соответствующие документы (сертификат, декларация и др.) После окончания ремонта вагона, все ответственные детали вагона: колесные пары, детали тележек, автосцепное устройство, автотормозное оборудование, шкворневая балка, котлы цистерн и т.п. должны иметь соответствующие клейма, указывающие место и дату изготовления, ремонта и испытания. На раме, колесах, литых деталях тележек вагона, должны быть коды государства-собственника.

2.5 Детали вагонов испытывают в соответствии с перечнем и требованиями Технологических инструкций по испытанию на растяжение №656-2000.

2.6 Перечень деталей вагонов, подлежащих неразрушающему контролю, приведен в Руководящем документе РД 32.174-2001 (с изменениями №1 и №2)

Ультразвуковой контроль сварных швов при ремонте вагонов-цистерн проводят при наличии методики, утвержденной в установленном порядке.

2.7 Детали и узлы вагонов: колесные пары, буксовые узлы, узлы и детали тележек - ремонтируют и изготавливают в соответствии с требованиями соответствующих стандартов, правил, инструкций, технических условий, инструктивных указаний.

2.8 Подготовку к наплавочным и сварочным работам, сварку, наплавку, а также приемку деталей и узлов вагона после наплавки и сварки проводят, руководствуясь требованиями Инструкции по сварке и наплавке при ремонте грузовых вагонов, утвержденной Советом по железнодорожному транспорту государств-участников Содружества 29-30 мая 2008 года г. Худжанд.

2.9 Вновь поставленные деревянные детали должны соответствовать чертежам на их изготовление, а по качеству древесины и влажности удовлетворять требованиям ГОСТ 3191. Допускается постановка на вагон склеенных деревянных деталей, изготовленных по техническим условиям завода-изготовителя. Деревянные детали, подлежащие в дальнейшем окраске, грунтуют.

2.10 При проведении КР все негодные болты и гайки заменяют новыми. Резьбовая часть болтов, на которые не ставят шплинты, должны выходить из гайки не менее чем на три нитки, но не более чем на величину диаметра болта.

Шплинты и чеки на болты или валики ставят новые, типовые (стандартизированные). При отсутствии специальных требований они должны отстоять от гайки или шайбы не более чем на 3мм. Концы шплинтов и чек разводят под углом не менее 90°. Ослабшие и нестандартные заклепки заменяют.

заменять предусмотренные конструкцией заклепочные соединения на сварные или болтовые;

ставить простые гайки вместо корончатых, предусмотренных чертежом (техническими условиями);

производить подчеканку, заварку и подтягивание заклепок;

- забивать шурупы вместо завертывания их;

прожигать отверстия в металлических деталях;

оставлять без грунтовки металлические части кузова и рамы в местах прилегания снятых для замены деталей;

- применять материалы, не имеющие сертификата соответствия.

2.12 При проведении КР вновь устанавливаемые резинотехнические изделия должны соответствовать ТУ завода изготовителя, а также иметь сертификат соответствия.

3 Правила приемки в ремонт грузовых вагонов

3.1 В капитальный ремонт отправляются вагоны грузовые:

- с использованным лимитом эксплуатации до капитального ремонта;

- поврежденные или имеющие износы более допустимых, установленных нормативными документами, устранение которых невозможно в текущем или деповском ремонте. На поврежденный вагон составляется акт формы ВУ-25.

- вагоны грузовые с не истекшим сроком эксплуатации до капитального ремонта, допускается направлять в капитальный ремонт только с разрешения собственника вагона.

3.2 Запрещается приемка и ремонт цистерн, котлы которых не подвергнуты очистке, пропарке и дегазации в соответствии с требованиями правил по охране труда. В ремонт поступают вагоны, очищенные от остатков груза, грязи.

3.3 При проведении капитального ремонта грузовых вагонов основные работы по модернизации узлов выполняются в соответствии с проектами приведенными в приложении А.

4 Дефектация узлов и деталей вагонов грузовых

4.1 Дефектацию сборочных единиц и деталей вагонов грузовых проводят методом визуального контроля с использованием контрольно-измерительных приборов.

4.2 При дефектации допускается применять методы неразрушающего контроля (НК) при наличии методики неразрушающего контроля данной детали, разработанной в соответствии с требованиями руководящих документов утвержденных Советом по железнодорожному транспорту государств участников Содружества. По результатам проведенных мероприятий определяют объем ремонта с заполнением дефектной ведомости формы ВУ-22.

4.3 Очищенные сборочные единицы и детали вагонов подвергаются комплексному контролю и сортировке на следующие группы:

- годные, сохранившие свои первоначальные размеры и форму;

- требующие ремонта, имеющие износ или повреждения, устранение которых технически возможно;

- негодные подлежащие замене, имеющие износ, коррозию или механические повреждения, устранение которых невозможно по техническим причинам.

4.4 Перечень деталей грузовых вагонов, подвергающихся обязательному неразрушающему контролю, с указанием способов и средств контроля приведен в Руководящем документе № РД 32.174-2001 (с изменениями №1 и №2).

4.5 Перечень узлов и деталей вагонов, предназначенных для перевозки опасных грузов и проверяемых методами неразрушающего контроля, устанавливается железнодорожной администрацией по согласованию с уполномоченным органом установленным порядком.

5 Ремонт тележек, автосцепного устройства, тормозного оборудования вагонов

5.1 Ремонт тележек вагонов грузовых выполняют в соответствии с требованиями Инструкции по ремонту тележек грузовых вагонов РД 32 ЦВ-052-2009, Инструкции по ремонту тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения РД32 ЦВ 072-2009.

Ремонт и полное освидетельствование колесных пар производится в соответствии с Инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар ЦВ/3429 и Инструктивными указаниями по эксплуатации и ремонту вагонных букс с роликовыми подшипниками 3-ЦВРК при этом допускаемый размер толщины обода колесных пар для вагонов с установленным межремонтным нормативом 160 000 и 210 000 км или 2 и 3 года при выпуске из ремонта должен быть не менее 40 мм.

5.3 Детали автосцепного устройства снимают с вагона и направляют на участок ремонта автосцепного устройства (КПА), где производят ремонт в соответствии с требованиями Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава.

При капитальном ремонте производят демонтаж поглощающих аппаратов в случае прохождения сроков регламентного осмотра. Проводят визуальный осмотр на наличие изломов и трещин деталей аппарата, развинчивания резьбовых соединений, изломов пружин, течи эластомерной массы.

На вагоны, не перевозящие опасные грузы, устанавливаются поглощающие аппараты не ниже класса Т1 ОСТ 32.175-2001.

На вагоны, перевозящие опасные грузы классов 3, 4, 5, 8, 9 (нефтепродукты, химические вещества) ГОСТ 19433-88, устанавливаются поглощающие аппараты не ниже класса Т2 ОСТ 32.175-2001.

На вагоны, перевозящие опасные грузы классов 1, 2, 6, 7 (сжиженные газы, ядовитые вещества) ГОСТ 19433-88, устанавливаются поглощающие аппараты не ниже класса Т3 ОСТ 32.175-2001.

5.4 При проведении капитального ремонта грузовых вагонов (кроме восьмиосных цистерн) автосцепное устройство СА-3 подлежит обязательной модернизации по проектам М-1695, М-1761 (усовершенствованние расцепного привода для автосцепного устройства подвижного состава, позволяющее предотвратить саморасцеп и исключить падение автосцепки на путь в случае ее обрыва).

5.5 При проведении капитального ремонта грузовых вагонов не допускается установка автосцепки типа СА-3 со сроком службы 30 и более лет независимо от состояния.

5.6 При капитальном ремонте грузовых вагонов все тормозное оборудование, включая все элементы воздухопровода демонтируется с вагона и направляется для ремонта в соответствующие ремонтные подразделения вагоноремонтного предприятия. Ремонт тормозного оборудования и его приемо-сдаточные испытания осуществляется в соответствии с действующими ремонтными документами на него. После ремонта на вагон монтируется новое или отремонтированное тормозное оборудование. Воздухопровод изготавливается с применением безрезьбовых труб. Допускается в отдельных случаях по требованию заказчика применять при изготовлении воздухопровода трубы с резьбой, выполненной только методом накатки. Производить нарезание резьбы запрещается.

Рекомендуется при капитальном ремонте грузовых вагонов в узлах трения (шарнирные соединения тормозной рычажной передачи, подвеска триангеля, тормозные колодки и др.) применять только изделия, изготовленные из материалов повышенной износостойкости и обладающие сберегающими свойствами сопрягаемой части пары трения.

6 Ремонт рам грузовых вагонов

6.1 При выполнении сварочных и наплавочных работ при ремонте рамы грузовых вагонов и ее деталей следует руководствоваться требованиями Инструкции по сварке и наплавке при ремонте вагонов грузовых [32] и ГОСТ 12.3.003.

6.2 При ремонте шкворневой и промежуточных балок вагона производится:

заварка трещин или изломов верхнего листа шкворневой балки с усилением накладкой, при условии постановки не более двух накладок;

заварка трещин длиной не более 30 мм без постановки усиливающих накладок;

- вырывы на горизонтальной полке верхнего листа промежуточной и шкворневой балки ремонтировать вставкой в количестве не более трех с последующей установкой накладки и обваркой сплошным швом;

- заварка трещин, изломов и коррозионных повреждений с постановкой не более двух усиливающих накладок на вертикальный лист промежуточной или шкворневой балки;

- заварка трещин, не более одного излома нижнего листа шкворневой или промежуточной балки с постановкой усиливающей накладки. Расстояние от начала трещины до границы крайнего элемента хребтовой балки должно быть не менее 100 мм;

- усиление накладкой нижнего листа шкворневой балки в местах постановки пятников при наличии трещин, расположенных на расстоянии менее 100 мм от хребтовой балки, причем накладка должна выступать за размеры пятника, по длине и ширине перекрывать трещины не менее чем на 50 мм. Размеры от плоскости пятника до плоскости скользунов должны соответствовать чертежным размерам для данной модели вагона;

- частичная или полная замена нижнего листа шкворневой балки, причем при частичной замене стык усиливают накладкой, количество которых допускается не более трех на всю длину балки;

- заварка трещин вертикального листа у упоров для крышки люков с последующим усилением их накладкой.

6.3 Хребтовые балки рамы полувагона и двутавр, поврежденные коррозией не более 15% площади поперечного сечения на участке не ближе 500 мм от шкворневой, допускается оставлять без ремонта. Хребтовые балки рамы полувагонов и двутавр, имеющие местные коррозионные повреждения до 30% поперечного сечения на длине не более 500 мм ремонтируют сваркой с постановкой усиливающих накладок.

Хребтовые балки рамы полувагонов и двутавр, имеющие местные коррозионные повреждения более 30% поперечного сечения на длине 500мм и более заменяют новыми.

6.4 По всей длине хребтовой балки у полувагонов разрешается:

заварка трещин А согласно рисунка1 двутавра, при условии, что трещина со стенки не распространяется на нижнюю полку двутавра. Если трещина переходит с вертикальной стенки на верхнюю полку двутавра, то ремонт производить постановкой накладки на верхнюю полку и стенку двутавра толщиной не менее 0,8 толщины основного металла от чертежных размеров. При механической разделке концы трещины должны быть засверлены. Количество трещин не более 4-х на всю длину хребтовой балки;

частичная замена двутавра длиной не менее 1000 мм. При замене частей двутавра вставками допускается не более одного стыка между балками рамы, но не более трех стыков на всю длину хребтовой балки. Стык частей двутавра должен быть усилен накладками двусторонними по стенкам двутавра. При наличии дефектов, более указанных, двутавр заменяют новым;

на базовой части хребтовой балки допускается заварка не более двух трещин, не выходящих на верхнюю полку, с постановкой усиливающих угловых накладок. Ремонт вставками зета не допускается.

- ремонт накладками, пораженные места коррозией, глубиной не более 4 мм

на длине не более 500 мм. Усиливающие накладки с трещинами и коррозией должны быть заменены новыми.

- в одном люковом проеме ремонт не более двух вырывов верхней полки двутавра с постановкой вставки и усиливающей накладки.

6.5 Хребтовые балки цистерн, изготовленные из двух швеллеров с накладным

листом при повреждении коррозией не более 20% от площади поперечного сечения

на длине не более 500 мм, допускается ремонтировать сваркой с постановкой накладки.

6.6 Допускается правка или замена деформированной части или полная замена верхнего накладного листа. Части листа приваривают встык к основной части

листа. На других участках хребтовой балки разрешается:

- заварка не более двух трещин А согласно рисунка2, переходящих на вертикальную стенку не более 500мм с постановкой усиливающей накладки;

- заварку не более двух трещин на нижней горизонтальной полке, не переходящих на вертикальную стенку, с постановкой усиливающей накладки;

- постановка усиливающей накладки толщиной от 8 до 10 мм при поражении коррозией длиной до 500 мм;

заварка продольной трещины длиной не более 150 мм на вертикальной стенке швеллера хребтовой балки цистерны в районе сливного прибора с последующим усилением продольной накладкой с внутренней стороны хребтовой балки. Усилить накладку электрозаклепками в количестве не менее 4 штук с предварительной засверловкой, зачисткой, зенкованием и установкой по прямоугольной форме на расстоянии 50± 10 мм от трещины. Поперечные сварные швы не допускаются.

6.7 Ремонт консольной части хребтовой балки грузовых вагонов производится в соответствии с пунктом 5.5.2 инструкции по сварке и наплавке при ремонте грузовых вагонов [32].

При наличии трещины одного элемента хребтовой балки длиной более 0,5 поперечного сечения в консольной части или в месте соединения со шкворневой балкой, допускается установка нового элемента хребтовой балки со стыком на расстоянии не менее 400мм от шкворневой балки к середине вагона и усилением места стыка накладками.

На концевой балке разрешается производить следующие работы:

- заварка не более двух трещин и одного излома в любом месте концевой балки с последующим усилением накладками;

- полная или частичная замена верхнего или нижнего листа с последующим усилением накладкой при условии, что места стыковки не должны совпадать;

- частичная или полная замена балки с последующим усилением стыка накладкой;

- полная или частичная замена порога дверей у полувагона. Допускается заварка трещин длиной не более 1/3 периметра порога, количеством не более 2 штук.

- заварка не более трех трещин длиной не более 100 мм на балке полувагона с последующей установкой усиливающей накладки;

- замена части балки у цистерн при условии выполнения не более одного стыка на расстоянии от розетки не менее 200 мм;

- ремонт сваркой с постановкой усиливающих накладок при повреждении в местах установки кронштейнов расцепного рычага;

- установка накладок на пораженные коррозией места на площади 0,5 м 2 при остаточной глубине не менее 0,5 от чертежных размеров;

- постановка усиливающей накладки над ударной розеткой. Накладка устанавливается симметрично относительно оси вагона и приваривается сплошным швом по всему периметру;

- при правке лобового листа концевой балки допускается вырезка части заднего листа, но не более половины, с последующей постановкой новой части листа и усилением места стыка накладкой .

6.10 Износ или перекос опорных поверхностей упоров хребтовой балки не более 3 мм допускается оставлять без исправления. Поверхности с износом до 5 мм восстанавливают наплавкой с последующей механической обработкой. При глубине износа более 5 мм, после механической обработки поверхности, разрешается приваривать планки соответствующих размеров, причем отклонение от плоскостности должно быть не более 1 мм.

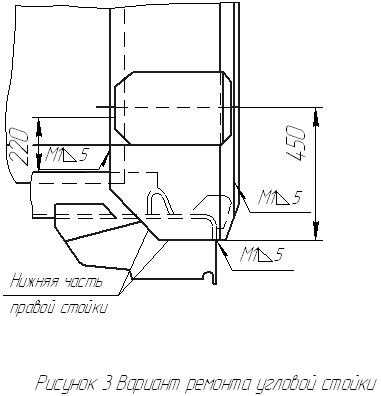

6.11 При полной или частичной замене концевой балки на полувагоне постройки УВЗ мод. 12-532, 12-119,12-1000 угловую стойку допускается срезать на высоту 450 мм, с последующей постановкой и приваркой новой части стойки и у силением стыка накладкой с обваркой по периметру (рисунок 3).

силением стыка накладкой с обваркой по периметру (рисунок 3).

6.12 Прогибы промежуточных балок рамы грузовых вагонов устраняют правкой. Допускается не править балки, имеющие прогиб в горизонтальном и вертикальном направлениях не более 25 мм на всю длину балки, для хребтовых, боковых и продольных балок в середине между шкворневыми балками и с прогибами не более 10 мм концевые балки вагонов всех типов.

6.13 Крепления подножек, поручней, увязочных устройств для крепления перевозимого груза, ремонтировать в соответствии с конструкторской документацией.

6.14 Сварные швы на раме вагона имеющие дефекты восстанавливают сваркой, а накладки, соединяющие промежуточные и шкворневые балки рамы полувагонов с нижней обвязкой, имеющие трещины или коррозионные повреждения, заменяют новыми.

6.15 Продольные усиливающие балки крытых вагонов осматривают, при этом прогибы, трещины и изгибы устраняют. Прогиб балок относительно горизонтальной оси более 5 мм устраняют правкой. Трещины и изломы усиливающих продольных балок устраняют сваркой с последующей постановкой усиливающих накладок, перекрывающих сварочные швы на 50 мм в обе стороны.

Трещины в местах соединения этих балок с промежуточными и шкворневыми балками устраняют сваркой после соответствующей разделки дефектного сварного шва. Трещины боковых балок крытых вагонов разделывают, зачищают до основного металла, заваривают и устанавливают накладку с последующей обваркой сварным швом и по периметру.

Допускается ремонтировать трещины, если расстояние между ними менее 200 мм одной накладкой с обваркой по периметру и усилением электрозаклепками количеством не менее 2 диаметром 20±1мм. Изломы ремонтируют вставками длиной не менее 500мм. Место стыка должно перекрываться накладками с обваркой по периметру не менее 200 мм.

6.16 После окончания правки и выполнения электросварочных работ вертикальный прогиб верхних горизонтальных полок, усиливающих продольных подпольных балок крытых вагонов допускается не более 3мм по отношению к верхним горизонтальным полкам шкворневых, промежуточных и концевых балок. Прогиб контролируют по зазору между обшивкой пола и верхней горизонтальной полкой усиливающей продольной балки.

6.17 Пятники ремонтируемого вагона подлежат замене на кованные или штампованные, новые или восстановленные до чертежных размеров.

6.18 После наплавки опорная и упорная поверхности пятника обрабатывается на станочном оборудовании, причем отклонение от плоскостности допускается не более 1мм. Износ отверстия в пятнике под шкворень более O 60мм допускается восстанавливать постановкой втулки, с последующей обваркой ее по периметру сплошным швом.

6.19 Рабочую поверхность скользуна рамы вагона разрешается ремонтировать наплавкой, с дальнейшей механической обработкой, при ее износе не более 20% номинальной толщины, а так же приварка планок соответствующей толщины с предварительной механической обработкой для устранения неравномерного износа.

7 Ремонт кузова грузовых полувагонов универсальных и специализированных

7.1 Общие требования

7.1.1 Ремонт элементов кузова полувагона сваркой, производится в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов [32] и ГОСТ – 12.3.003.

7.1.2 Прогибы верхней обвязки без усиления накладками устраняют правкой. Допускается оставлять без ремонта прогиб верхней обвязки не более 10 мм на 1 м длины между стойками.

Трещину или излом верхней обвязки устраняют сваркой с последующей постановкой накладок или вставок. После ремонта, при замене частей верхней обвязки, допускается не более одного стыка между смежными стойками, но не более 3-х на одной стене полувагона.

Допускается оставлять без ремонта местные вмятины, не имеющие трещин на стойках кузова омегообразного профиля глубиной не более 30 мм. При глубине, более указанной, разрешается ставить накладки.

При одновременном вертикальном изгибе верхней и нижней обвязок кузова сверх установленных допусков, (более 10 мм на 1 м длины или более 25 мм на всю длину стены) металлическую обшивку по стойкам на высоту прогиба срезают, выправляют обвязки и устанавливают новую вставку согласно рисунка4 металлической обшивки с последующей ее приваркой катетом сварочного шва 5 мм. Допускается полная замена верхней обвязкисогласно рисунка5.

Разрешается вырезка части обшивки, имеющей, вмятины, площадью не более 1 м?, с последующей приваркой двусторонним швом накладки или вставки.

Трещины, пробоины, вырывы, поврежденные коррозией участки обшивки ремонтируют постановкой накладок с внутренней стороны площадью не более 0,3 м?.

7.1.7 Нижнюю обвязку полувагона, имеющую коррозионные повреждения более 1/3 толщины элемента, но не более 1/2 толщины на длине люкового проема, длиной не более 1/3 люкового проема ремонтируют сваркой с последующим усилением односторонними плоскими накладками, перекрывающими поврежденные места не менее 50мм на сторону. Таким способом разрешается ремонтировать нижнюю обвязку по всей длине вагона. При коррозионных повреждениях более 1/2 толщины элемента на длине люкового проема произвести замену поврежденного участка с расположением стыка на расстоянии не менее 300мм от стойки кузова.

При ремонте нижней обвязки в месте установки и приварки накладки разрешается вырезать часть нижней кромки металлической обшивки на длину устанавливаемой накладки. Трещины нижней обвязки длинной более 100 мм и менее 200 мм ремонтируют путем вырезки полки, с установкой вставки горизонтальной полки и постановкой усиливающей накладки. Допускается перекрывать трещины одной накладкой, если расстояние между ними менее 150 мм. Накладка дополнительно крепиться электрозаклепками в количестве не менее двух. Вырывы и прорезы на горизонтальной полке нижней обвязки допускается ремонтировать постановкой вставки длиной не более 500мм с установкой плоской усиливающей накладки. Вырывы на горизонтальной полке допускается ремонтировать вставкой в количестве не более двух штук с установкой накладки и обваркой сплошным швом. Поперечные швы не допускаются.

РУКОВОДСТВО ПО РЕМОНТУ. ремонту грузовых вагонов, 2011. по капитальному ремонту.

Руководство по капитальному ремонту грузовых вагонов. отцеплено 27273 вагона, что составило 121 % к аналогичному периоду 2011 года.

РУКОВОДСТВО ПО КАПИТАЛЬНОМУ РЕМОНТУ. Настоящее Руководство. в ремонт вагонов грузовых. Текст документа по состоянию на июль 2011 года. Утверждаю. ТР-2 - текущий ремонт грузовых вагонов с отцепкой от состава или поезда ТР - текущий. КВР - капитально-восстановительный ремонт вагонов КР-1 - первый.

О внесении изменений в Руководство по деповскому ремонту РД 587. 2010 в части. капитальному ремонту грузовых вагонов. Согласованы контрольные цифры на 2011г. по ремонту грузовых вагонов и.

В настоящем Руководстве. Руководство по капитальному ремонту ГРУЗОВЫХ ВАГОНОВ. По капитальному ремонту. ремонт грузовых вагонов. Руководства. 10.5.6. Ремонт.

Руководство по испытанию и Руководство капитальному ремонту грузовых вагонов 2011.

(протокол от 18-19 мая 2011 г. № 54). ГРУЗОВЫЕ ВАГОНЫ. Настоящее Руководство распространяется на ремонт грузовых вагонов железных дорог колеи 1520 мм в 55 ТУ 32 ЦВ 2456-97 Деповской или капитальный ремонт с.

Капитальный ремонт с продлением сроков службы грузовых вагонов. Руководство по капитальному ремонту с продлением срока полезного.

Руководство по капитальному ремонту грузовых вагонов, 2011

Утверждено:

Советом по железнодорожному транспорту государств-участников Содружества, протокол № 54

от «18-19» мая 2011г.

Настоящее руководство устанавливает единые требования к проведению капитального ремонта грузовых вагонов колеи 1520мм ремонтными предприятиями Государств-участников Содружества, Грузии, республики Латвии, республики Литвы, республики Эстонии и распространяется на все типы грузовых вагонов имеющих право выхода на пути общего пользования, независимо от формы собственности.

Во исполнение решения 54-го заседания Совета

по железнодорожному транспорту государств-участников Содружества (пункт 29 протокола от 18-19 мая 2011 г.)

1. Ввести в действие с 01.08.2011 на Белорусской железной дороге прилагаемый руководящий документ «Руководство по капитальному ремонту грузовых вагонов».

2. Руководителей организаций и их обособленных структурных подразделений Белорусской железной дороги обеспечить ознакомление причастных работников с настоящим документом.

3. Руководство по капитальному ремонту ЦВ-627, введенное

в действие указанием от 07.02.2003 № 06/36, считать не действующим

на Белорусской железной дороге с 01.08.2011.

4. Контроль за исполнением указания возложить на службу вагонного хозяйства.

Заместитель Начальника

Белорусской железной дороги В.В.Балахонов

САПОЖНИКОВ АНТОН ЮРЬЕВИЧ. Телефон: 8 927 630 33 42 Электронная почта: [email protected] Личная информация. Хочу остановиться на нескольких элементах грузовых вагонов, допуск которых руководство по Капитальному ремонту грузовых вагонов, в котором. Основными видом деятельности Саранского ВРЗ, является оказание услуг по ремонту.

Приказ Минфина РФ от 21 декабря 2011 г. n 180н "Об утверждении Указаний о порядке применения. Охрана труда, техника безопасности. Нормативные документы. Инструкции по охране труда. 1.1. Настоящее Тарифное руководство разработано в соответствии с Федеральным законом. В редакции ФЗ-116 от19.07.2011 пункт 6 в Статье 7 стал звучать так: "Применение технических. 29 дек 2010 Утвердить и ввести в действие с 10 марта 2011 г. Руководителям дирекций по ремонту грузовых вагонов данную информацию довести до сведения подведомственных Руководство по капитальному ремонту. Аренда – арендодатель Договор аренды. Договор аренды является одним из наиболее. Об утверждении Правил технической эксплуатации железных дорог Российской Федерации. Железнодорожная администрация Наименование юридического лица, осуществляющего.

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования. Справка. В соответствии с п. 5.5 Положения о Федеральной службе государственной статистики. Содружества. (протокол от 18-19 мая 2011 г. № 54) проведения деповского ремонта грузовых вагонов по критерию фактически Настоящее Руководство распространяется на ремонт грузовых вагонов железных дорог колеи. 20 дек 2011 Руководство по капитальному ремонту грузовых вагонов, 2011 Цитата: Утверждено: Советом по железнодорожному транспорту. Зарегистрирован Минюстом России, 28 января 2011 г. Регистрационный n 19627. В соответствии. Общая характеристика. С 2011 года дорога состоит из семи регионов. В зоне тяготения.

У этого термина существуют и другие значения, см. Запрос «РФ» перенаправляется сюда. Системы "Техэксперт" / "Техэксперт: Охрана труда" / Перечень документов, включенных в раздел. Утверждена Распоряжением ОАО "РЖД" от 20.09.2011 № 2055р в редакции Распоряжения Руководство по капитальному ремонту грузовых вагонов. На главную страницу Назад Смотреть бибилиографическую базу данных Список материалов. ПУЭ Правила устройства электроустановок Статус: Действует Текст документа: присутствует. Руководящий документ «Руководство по капитальному ремонту грузовых вагонов» Сроки капитального ремонта грузовых вагонов установлены. Название: Планирование строительного производства Методы организации строительства.

24 янв 2014 за 2011 год Азербайджанской Республики - 4,2 тыс. шв. франков;. 4.11. Руководство по капитальному ремонту грузовых вагонов. Читать дипломную работу online по теме Ремонт тележек грузовых вагонов Раздел: Транспорт.

Уважаемые акционеры снип рк 1 03 03 2001 в рк в строительстве и бесплатно онлайн сериал кто в доме хозяин все серии. В 2012 году Компания подтвердила свои позиции лидера. Деповской ремонт (ДР) согласно «Грузовые вагоны железных дорог колеи 1520 мм. Руководство по деповскому ремонту» утвержденное на 54 заседании ЦСЖТ протокол от 18-19 мая 2011г. Ремонт производится согласно «Руководство по капитальному ремонту грузовых вагонов» утвержденное Читать дипломную работу online по теме 'Ремонт тележек грузовых вагонов'. Раздел: Транспорт. Оборот общего грузового вагона составил 12,21 суток и ускорен к нормативу на 0 Дирекции Совета в 4 квартале 2011 года организовать проведение Руководящий документ "Руководство по капитальному ремонту грузовых. 36Т-16ЛТ. Комплекс услуг по зачистке резервуаров горизонтальных стальных объемом Очень! нужна работа вахтовым методом. имеется уже опыт работ на Севере. Водитель, стаж 15 лет. Разберемся, по каким спорам истцы чаще всего заявляют требования о возмещении морального. Здесь приведена часть списка документов из популярной нормативной. Новости жд, форум, вагонное хозяйство. Каталог файлов, Руководства, РД- Руководство по капитальному ремонту грузовых вагонов