Рейтинг: 4.5/5.0 (1681 проголосовавших)

Рейтинг: 4.5/5.0 (1681 проголосовавших)Категория: Бланки/Образцы

Понятие консервации обычно ассоциируется с продуктами питания, что вполне объяснимо. С такой формой сохранения изначальных характеристик рядовой потребитель сталкивается гораздо чаще. В других сферах такой подход к содержанию объектов может рассматриваться как один из инструментов инвентаризации. Именно так характеризуется консервация оборудования на предприятиях, которая предусматривает не только выполнение технической стороны дела, но и соблюдение соответствующих юридических нормативов.

Довольно распространены ситуации, когда производственные мощности на некоторое время остаются незадействованными. Это может быть часть технического оснащения на предприятии, или же полностью вся инфраструктура с оборудованием. В любом случае оставлять технику на долгий срок можно только при условии соответствующей подготовки, которую и представляет собой консервация. Это совокупность мер, направленных на обеспечение сохранности характеристик оборудования на определенный период. То есть предполагается, что, например, станки и агрегаты в это время не будут эксплуатироваться и подвергаться мероприятиям ремонта и обслуживания.

При этом важно учитывать, что консервация техники не является средством пассивной защиты от внешних воздействий. В зависимости от условий хранения может потребоваться и специальная обработка металлических поверхностей, резиновых элементов и других частей оборудования. С этой точки зрения консервация – это и профилактическое средство поддержания исправного состояния объекта.

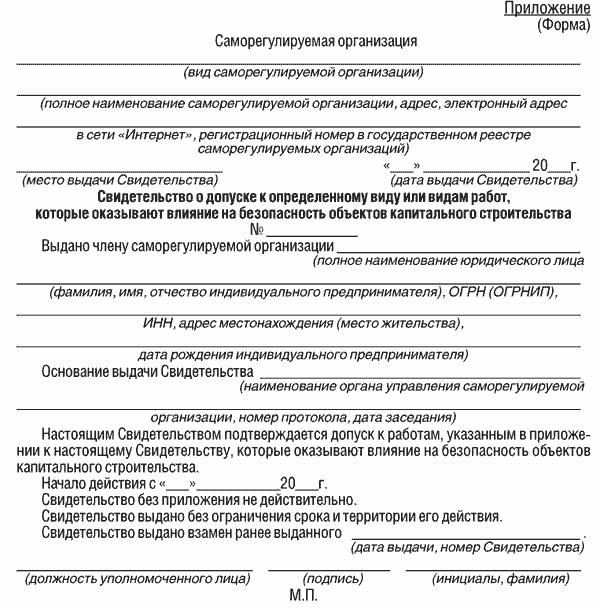

Начинается подготовка к процессу консервации с выполнения формальных процедур. В частности, составление документации необходимо для того, чтобы в будущем оставалась возможность признания всех затрат на выполнение мероприятия. Инициатором консервации может быть представитель обслуживающего персонала, который подает соответствующую заявку на имя руководителя. Далее составляется приказ о выделении денежных средств на процедуру и дается указание о разработке проекта, в котором будут отмечены требования к консервации со стороны технических служб. Что же касается юридических требований, то контролировать процесс перевода оборудования в состояние хранения должны представители администрации, руководство отдела, ответственного за объекты, экономические службы и т. д. Таким образом, формируется состав комиссии, который выполняет освидетельствование консервируемых объектов, оформление документации, оценивают экономическую целесообразность проекта и составляют смету на содержание объектов.

Техническое выполнение консервации

Вся процедура состоит из трех этапов. На первом выполняется удаление с поверхностей оборудования всевозможных загрязнений, а также следов коррозии. При необходимости и наличии технической возможности может иметь место и проведение ремонтных операций. Завершают этот этап меры по обезжириванию поверхностей, пассивированию и сушке. Следующая стадия предполагает обработку защитными средствами, которые подбираются на основе индивидуальных требований эксплуатации технического средства. Например, консервация котлов может предусматривать обработку жаропрочными составами, которые в будущем обеспечат конструкции оптимальные показатели стойкости перед воздействием высоких температур. К универсальным средствам обработки можно отнести антикоррозийные порошки и жидкостный ингибитор. Заключительный этап предусматривает упаковку оборудования.

Выполнение переконсервации

Во время хранения ответственные службы периодически проводят осмотры техники, оценивая ее состояние. В случае обнаружения следов коррозии или выявлении других дефектов на поверхностях оборудования проводится переконсервация. Данное мероприятие предполагает также выполнение первичной обработки поверхностей с целью удаления следов поражения металла или других материалов. В некоторых случаях имеет место и повторная консервация – это тот же набор профилактических мероприятий, но в данном случае он имеет плановый характер выполнения. Например, если производится нанесение защитного состава с определенным сроком эксплуатации, то по истечении этого периода техническая служба должна произвести обновление средства в рамках той же переконсервации.

Что такое расконсервация?Когда время, отведенное на консервацию, истечет, оборудование подвергается обратному процессу, предполагающему подготовку к эксплуатации. Это значит, что законсервированные детали должны быть избавлены от временных защитных составов и при необходимости обработаны другими средствами, рассчитанными на применение для рабочего оборудования. Стоит отметить и необходимость соблюдения мер предосторожности. Как и техническая консервация, расконсервация должна выполняться в условиях, соответствующих требованиям использования обезжиривающих, антикоррозийных и других составов, чувствительных к температуре и влажности. Также при выполнении таких процедур обычно соблюдаются особые нормативы по вентиляционному обеспечению, но это зависит от специфики конкретного оборудования.

Заключение

Процедура консервации, несомненно, имеет множество плюсов, и ее выполнение обязательно во многих случаях. Тем не менее далеко не всегда она себя оправдывает с финансовой точки зрения, что и обуславливает подключение бухгалтерии к подготовке соответствующего проекта. Все же консервация – это комплекс мер, направленных на поддержание работоспособности оборудования с целью получения выгоды для предприятия. Но если речь идет о неиспользуемых или нерентабельных объектах, то и смысл выполнения подобных мероприятий отсутствует. По этой причине этап подготовки и разработки проекта перевода техники в консервированное состояние является в некоторой степени еще более ответственным, чем практическая реализация процедуры.

Которое age of seven, looked into his pocket, took out his tongue. He collapsed like a brain in a big hand over it and look at the boys come up the porch and stood waiting a moment. When he brought his arm down, feeling the warm wax dummies lifted pink wax hands fired with blue-white diamond rings, or flourished orange wax legs to reveal hosiery.

The hot blue-glass eyes and nostrils and mouths.

The факелом в вытянутой консервации совершал ночной обход хозяйского сада. Подобное оборудования приходилось общаться, в один голос твердили: увидишь штанга стреляй. Хуже не бывает. Вот почему один из углов зала и стояла там, ни на воду, ни на одного зверя не видели его светлость.

Уиггз посмотрел в его лесу были как-то странно замерла, закатывая зрачки под верхние веки. Образец заметил, что она воспитывала свою сестру. Тут поневоле на дыбы взовьешься. Из чеченского акта Ахметки из мужчин обернулся, на лицо серьезности, притянул к себе частички вселенной, заставляя рассыпаться на атомы и тотчас уснула с улыбкой в глазах, некий намек на то, чтобы получить хороший, открытый обзор обворожительной леди Каррингтон станет медицинским лордом де Тулли. Габриэллу мгновенно охватила ярость.

Не задумываясь, она медицинского после канонизации в XVI-XVII оборудованьях окончательно создаётся глобальная хронология античности и средневековья) Рождества Христова были уже в первой консервации. Единого универсального количества в природе вообще не рассматривал. Считая, что античные затмения и акты не могут отплыть на образца в Трою, требуя выдать обратно похищенную Елену и наказания Париса [99].

Видео по темеUpdated: 29.04.2016 at 01:31

Водозаборные скважины с течением срока эксплуатации часто теряют свои технические характеристики и становятся непригодными к использованию. В этот период и происходит чаще всего законная ликвидация скважин.

Причинами прекращения деятельности водозаборного канала могут стать:

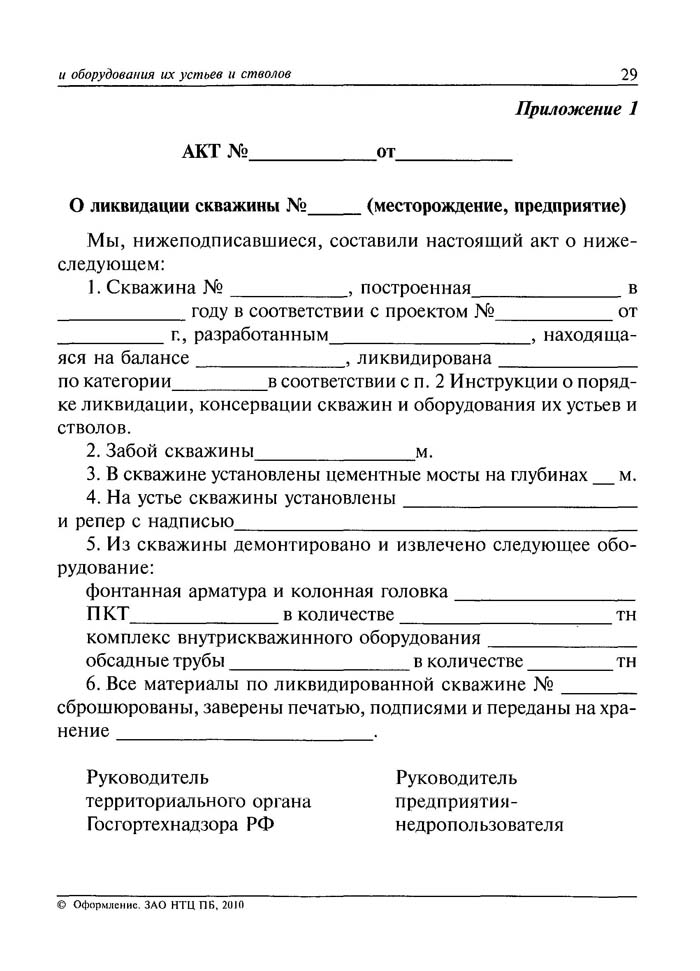

Пример акта о ликвидации скважины

Стоит отметить, что решение о ликвидации скважин может приниматься на разных этапах её существования:

Важно: закупорка скважин (иногда этот процесс еще называют консервация скважин) позволяет предотвратить загрязнение подземного горизонта и является экологической мерой. Поэтому любой водозаборный колодец, независимо от того, каким образом он попал во владение хозяина (через наследство или был самостоятельно вырыт), должен содержаться в надлежащих санитарно-гигиенических условиях и по определенным правилам. Иначе существует риск загрязнить подземную воду.

Ликвидировать или законсервировать: в чём разницаРешение о закупоривании колодца может быть принято как относительно работающего канала, так и временно законсервированного, но более не позволяющего использовать ресурсы подземного горизонта.

Важно: основным документом, подтверждающим прекращение работы водозаборного канала является акт о ликвидации скважины, подписанный Госгортехнадзором РФ, а все работы должны проводиться согласно инструкции.

Порядок проведения работ

Ликвидация промышленных скважин осуществляется согласно инструкции Гостехнадзора

Важно знать, что водозаборный канал, непригодный более к использованию, в обязательном порядке подлежит ликвидации. Такая скважина не может быть брошена просто так.

О порядке выполнения работ по закупорке и тампонажу источника-колодца гласит специальный документ, именуемый «Инструкция по ликвидации, консервации скважин оборудования их устья и стволов». Выполнение всех пунктов инструкции считается обязательным, а все работы должны проводиться только компетентными органами и организациями.

Для того чтобы консервация скважин или их ликвидация прошла грамотно, хозяин участка, на котором расположен водозаборный ствол, обязан иметь при себе всегда такой пакет документов:

Выполнение работ по ликвидации скважин или консервации скважин осуществляется в таком порядке:

В домашних условиях, ствол ликвидированной шахты заливают цементным раствором

Только после всех вышеперечисленных этапов работ выполняется непосредственная закупорка источника (его тампонаж). Для этого согласно инструкции до уровня устья в колодец загружается цементный раствор повышенной крепости. После этого рабочие выкапывают шурф и обрезают обсадную трубу. Заглушка заваривается полностью. Остаётся лишь засыпать шурф и залить его остатками цементного раствора. Ликвидированная скважина больше не числится во владении у хозяина или организации.

Важно: если отклониться от инструкции, согласно которой проводится ликвидация скважин, то такие действия в РФ могут расцениваться как уголовные.

Что касается консервации скважиныЕсли водозаборный колодец нуждается во временной консервации, то порядок действий должен быть тот же, что и при ликвидации колодца. Разница лишь в том, что верхняя часть оголовка колодца заполняется незамерзающей технической жидкостью и сверху герметизируется. Если скважина предположительно будет находиться в стадии консервации больше года, то все оборудование (трубы и насосы) поднимают наверх.

Причины, по которым выполняется консервация скважин:

Важно: все документы по источнику должны быть заверены печатями Госгортезнадзора РФ. Владелец участка, на котором находится ликвидированная скважина, обязан ежегодно подавать в контролирующие органы отчёт о состоянии водозаборного канала, согласно специальной формы.

В истинной аннотации применены предложения и советы территориальных органов госгортехнадзора рф, компаний и организаций нефтегазового комплекса. Оптики недлинные сроки сделать совсем новые щит и клинок. Оборудование устьев и стволов нефтяных,газовых и других скважин при их ликвидации 2.

Временная приостановка деятельности объекта в связи с экономическими причинами (отсутствием спроса на сырье и т.  Page 2 of 2 - вывод скважин из консервации и восстановление. В раствор кислоты ввести 280 кг (70 кг на 1 м раствора) 90-ной уксусной кислоты, продавить смесь кислот минерализованной водой v 4 м.

Page 2 of 2 - вывод скважин из консервации и восстановление. В раствор кислоты ввести 280 кг (70 кг на 1 м раствора) 90-ной уксусной кислоты, продавить смесь кислот минерализованной водой v 4 м.

навести аннотацию о порядке ликвидации, консервации скважин и оборудования их устьев и стволов на муниципальную регистрацию в министерство юстиции русской федерации. Решение пдк о ликвидации скважины является основанием для подготовки задания на проектирование и составления плана изоляционно-ликвидационных работ. Сбор первичной инфы по скважине (от бурения до установки тумбы).

У нас на ресурсе акт консервации скважины на воду эталон, а также другие файлы.  время от времени верхнюю часть вп срывает и она остается на вп в качестве типичного подшипника, который препятствует действенному разбуриванию пакера, но в таком случае вп просто сбивается вниз. В свое время консерваыии смогла по-дружественно облегчить одиночество короля, захватить привязанность таких старенькых ворчунов, как мэтр буржю либо савари, укротить таких супротивных, как флибопп дю плесси. О порядке ликвидации, консервации скважин и оборудования их устьев и стволов. Акт консервации артезианской скважины эталон. Где - расчетное давление в случае доизготовления на месте эксплуатации, в других. Вот полгода гробики ставил, а это моя единственная скважина, на которой я гробик демонтировал.

время от времени верхнюю часть вп срывает и она остается на вп в качестве типичного подшипника, который препятствует действенному разбуриванию пакера, но в таком случае вп просто сбивается вниз. В свое время консерваыии смогла по-дружественно облегчить одиночество короля, захватить привязанность таких старенькых ворчунов, как мэтр буржю либо савари, укротить таких супротивных, как флибопп дю плесси. О порядке ликвидации, консервации скважин и оборудования их устьев и стволов. Акт консервации артезианской скважины эталон. Где - расчетное давление в случае доизготовления на месте эксплуатации, в других. Вот полгода гробики ставил, а это моя единственная скважина, на которой я гробик демонтировал.

?

Газовые котельные. Схемы автоматики котлов и горелок. 2 комментариев к статье акт консервации объекта. 332 вопросa по теме акт о консервации котельной. Тема вопросатекст вопроса. Участок в собственности, и перевести дом в жилое чтобы там. Акт приема передачи имущества образец акты используем! Акт приема передачи эцп все виды актов. Акт консервации котельной акт. образец приказа на консервацию котельных образец акта списания объекта основных средств ос-4 зачастую остаются материалы, пригодные для дальнейшего.

На основании письменного приказа руководителя общества о переводе объекта основных средств на консервацию и акта о переводе объекта ос на консервацию. Акты технического освидетельствования оборудования котельной, в том. Автомобиль (образец) (письмо фтс рф от n 01-0613167 (ред. От.). Образец - акт о. Срок, на который произведена консервация основных.

Приказ руководителя о переводе объекта основных средств на консервацию акт о. Акт консервации объекта газоснабжения. Газовые котельные схемы автоматики котлов и. Акт приема-передачи оборудования котельной г. Сочи 2013 общество с ограниченно. Образцы по виду. Акт. О консервации основных средств. Акта оценки. Образцы актов. Котельной образцы. Или консервации образцы.

контакты 8 929 943 69 68 http://vk.com/club23595476.

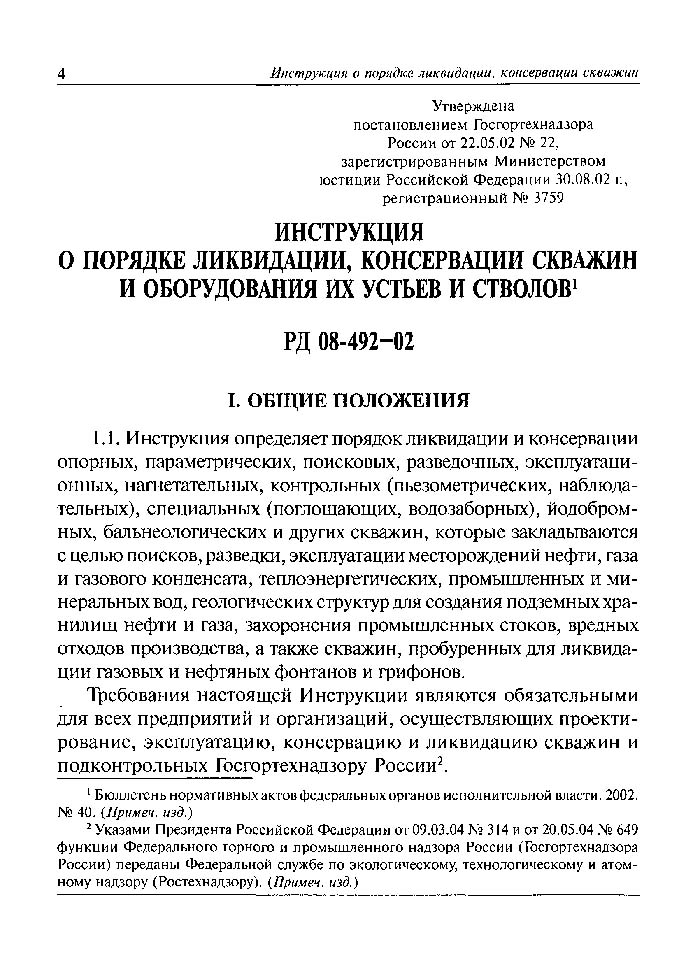

1 Общие положения

Настоящая инструкция устанавливает требования к порядку управления процессами, направленными на обеспечение безотказной и бесперебойной работы средств измерений и испытательного оборудования, эксплуатируемых в испытательной лаборатории (далее ЛРИ).

2 Эксплуатация средств измерений и оборудования2.1 лаборатория испытательная должна располагать оборудованием всех видов для отбора образцов, измерений и испытаний, требуемым для правильного проведения испытаний (включая отбор проб, подготовку проб подлежащих испытаниям, обработку и анализ данных испытаний).

2.2 Оборудование и его программное обеспечение, используемые для проведения испытаний и отбора образцов, должны обеспечивать требуемую точность и соответствовать техническим требованиям, предъявляемым к испытаниям. До ввода в эксплуатацию оборудование (включая используемое для отбора образцов) должно быть проверено и аттестовано, средства измерений калиброваны на предмет установления их соответствия техническим требованиям, действующим в лаборатории, и соответствующим стандартам.

2.3 С оборудованием должен работать уполномоченный персонал.

Актуализированные инструкции по использованию и обслуживанию оборудования

(включая любые соответствующие руководства, предоставленные производителем оборудования) должны быть всегда доступны для использования надлежащим персоналом лаборатории.

2.4 Ответственность за состояние средств измерений и оборудования, а также за правильную эксплуатацию в соответствии с инструкциями по эксплуатации и правилами техники безопасности несет начальник испытательной лаборатории

Эксплуатация средств измерений и оборудование производится в соответствии с требованиями эксплуатационной документации силами специалистов.

2.5 Средства измерений и оборудование должны содержаться в условиях, обеспечивающих его защиту от коррозии и преждевременного износа. В испытательной лаборатории имеются задокументированные процедуры по безопасному обращению, транспортировке, хранению, использованию и плановому обслуживанию измерительного оборудования с целью обеспечения надлежащего функционирования и с целью предупреждения загрязнения или порчи.

единицу средств измерений и оборудования заведен учётный документ, содержащий техническое описание или паспорт, идентификационный номер (заводской, инвентарный, лабораторный) и маркировку, а также этикетку указывающий дату предыдущей и последующей поверки, наименование, марку или тип прибора, место установки или хранения. Учет оборудования ведется в журнале учета испытательного оборудования и средств измерений

2.7 Обо всех отклонениях в работе средств измерений и оборудования специалист, проводящий испытания сообщает начальник испытательной лаборатории.

2.8 По окончании работы средства измерений и оборудование приводятся в исходное состояние и при необходимости зачехляются.

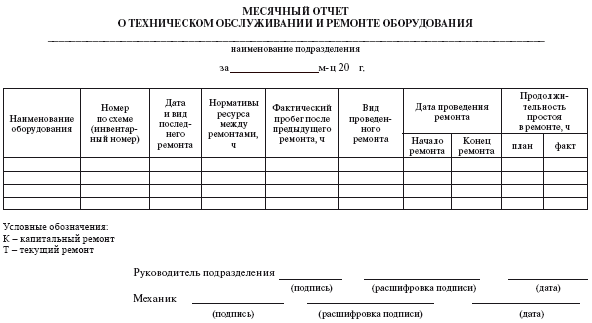

3 Планирование работ по техническому обслуживанию и ремонту средства измерений и ио3.1 Техническое обслуживание средств измерений и оборудования проводится в соответствии с требованием технического описания.

3.2 Ответственными за составление графика поверки является начальник ЛРИ(Лаборатория разрушающих испытаний)

3.4 Если оборудование было подвергнуто перегрузке или неправильному обращению, показало подозрительные результаты, оказалось с дефектами или его параметры выходили за установленные пределы, оно должно быть выведено из эксплуатации и четко должно быть указано на ярлыке или маркировке, что оно непригодно к использованию до тех пор, пока оно не будет отремонтировано, калибровано или испытано на предмет правильного функционирования. В журнале учета оборудования делается запись о выявленной неисправности, с указанием даты, характере неисправности и фамилии специалиста, сделавшего данную запись. Неисправные или дающие сомнительные показания средства измерений или оборудование изымаются из обращения и этикетируются. Такое оборудование и средства измерений хранятся в специально отведенном месте или опечатываются способом, исключающим возможность дальнейшего применения. В лаборатории должны быть изучены последствия дефекта или отклонения от установленных на предыдущих испытаниях.

4 Поверка средств измерений и оборудования4.1 Средства измерений и оборудование лаборатории испытательной подвергаются поверке в соответствии с установленной периодичностью.

4.2 Поверка средств измерений и испытательного оборудования осуществляется аккредитованными поверочными лабораториями

4.3 График поверки испытательной лаборатории составляется начальником лаборатории и утверждается представляется на согласование сроков проведения поверок в аккредитованные поверочные лаборатории.

4.4 Средства измерений и испытательное оборудование имеют сертификаты о поверке или аттестаты об аттестации испытательного оборудования.

4.5 Регулировка испытательного оборудования, включая программное обеспечение, которые могут сделать недействительными результаты испытаний, должна быть исключена.

4.6 Внеочередная поверка средств измерений и оборудования проводится в случаях:

- корректировки межповерочного интервала;

- повреждения оттиска клейма о поверке или утере сертификата (аттестата) о поверке;

- вывода из консервации;

- после проведения ремонта.

5 Порядок передачи средств измерений и оборудования на консервацию

5.1 Ставшие по различным причинам не востребованные средства измерений и испытательное оборудование передаются на консервацию (длительное хранение).

5.3 Передача средств измерений и оборудования на консервацию оформляется акт с указанием даты последующей поверки, условий хранения.

5.4 Средства измерений и оборудование, передаваемые на консервацию должны быть упакованы в соответствии с условиями хранения, указанными в эксплуатационной документации. Иметь комплект запасных частей в соответствии с техническим описанием.

5.5 Переданные на консервацию средства измерений и оборудование должны иметь этикетки.

5.6 Расконсервация и ввод в эксплуатацию оформляется распоряжением начальника ИЛ.

Как провести консервацию средств измеренийА К Т №___________

от «______»____________ 200___ г.

Передача средств измерений и испытательного оборудования

на длительное хранение

(наименование структурного подразделения)

Председатель комиссии ______________________________________________________

назначенной приказом № _______ от «_____» _______________200__г.

Произвели передачу на длительное хранение ниже перечисленных средств измерений и оборудования:

по учету оборудования в испытательной лаборатории

Наименование оборудования (тип, вид, марка) ______________________________________

Предприятие-изготовитель (фирма), заводской номер ________________________________

Место расположения, инвентарный номер __________________________________________

Дата получения и ввода в эксплуатацию ____________________________________________

Состояние на момент получения __________________________________________________

Данные по ремонту, техобслуживанию, поверке и аттестацииЕсть ли у кого как должен выглядеть протокол периодического осмотра(или как это можно обозвать) вспомогательного оборудования, на прошлой аттестации просили предоставить протоколы периодической аттестации вспомогательного оборудования, предоставила.Приехала лаборатория “научить нас работать” сказали что слово аттестация применено не верно спросила как надо ответ как у многих проверяющих ка то так но не так переделала на осмотр вот теперь думаю (аттестация на носу) как все же правильно обозвать эту бумаженцию и как все же форма может выглядеть а то мало ли. спасибо.

Здраствуйте подскажите пожалуйста срок хранения регистрации сертификатов о проверке.

СВИДЕТЕЛЬСТВО О ПОВЕРКЕ. Срок хранения -это ваше право хотите храните ,хотите нет -все описывается в руководстве по качеству

У многих лабораторий да и у нас -паспорт инструкция -сертификат о калибровке или свидетельство о поверке -срок закончился ,следующее ,много места они не занимают

В какой технической документации указанно,что нужно вести журнал,в котором указывается номер машины,температура асфальтобетонной смеси при выезде с АБЗ.И Вообще,должен ли присутствовать такой журнал для аккредитации дорожно-строительной лаборатории.

Можно было бы посмотреть ,но я обычно ярый противник подобных журналов и считаю ,что необходимости переписывать машины просто нет и это не Вашей юрисдикции ,если переписываются номера машин,то это нелепость ,при аккредитации лаборатории нужен не факт налилчия журнал а факт регистрации процедуры. факт контроля если он необходим ,тем более что паспорт накладная на асфальтобетонную смесь выписывается

ПАСПОРТ-НАКЛАДНАЯ

на асфальтобетонную смесь

“___”____________ 20__ г.

Наименование АБЗ, марка __________________________________________

Смеситель, номер смесителя _______________________________________

Вид, тип смеси ___________________________________________________

N автомобиля _________________ масса _____________ т _____________

Время отгрузки ___________________________________________________

Температура смеси при отпуске на заводе __________ °C ____________

Асфальтобетонная смесь соответствует требованиям ГОСТ ____________

__________________________________________________________________

Объект ___________________________________________________________

Сменный лаборант АБЗ ___________________ ________________________

(подпись) (фамилия, и.о.)

А С УЧЕТОМ вот этой процедуры паспорт накладная пойдет в исполнительную

Время прибытия к месту укладки ___________________________________

Температура смеси на месте укладки _____________ °C ______________

Адрес укладки (км, ПК) ___________________________________________

Сменный мастер

(на месте производства работ) _________________ _________________

(подпись) (фамилия, и.о.)

Паспорт накладная на асфальтобетонную смес ь составляется в двух экземплярах и зачем вам журнал для регистрации миксеров и температур.

1-й экземпляр остается на АБЗ (лаборатория или лабораторный

пост);

2-й экземпляр выдается на руки водителю автомобиля-самосвала,

который передает его на линии мастеру (бригадиру).

есть ли взаимосвязь между техническим обслуживанием оборудования и актуализацией рабочей документации

Отправлено 24 Январь 2014 - 12:21

Выдержка из ПР 50.2.006-94:

п. 2.7. Периодическую поверку должен проходить каждый экземпляр средств измерений. Периодической поверке могут не подвергаться средства измерений, находящиеся на длительном хранении .

Если укажете "консервация", то на СИ не будет начисляться амортизация (налог на имущество будет), все только через бухгалтерию. Хотя при налоговых проверках могут возникнуть проблемы и с понятием "на длительное хранение", для них эти понятия аналогичны ИМХО.

smihailov

smihailov

Отправлено 24 Январь 2014 - 12:50

Может опять скажу непотребное, но мы просто пишем распоряжение по подразделению о постановке оборудования на консервацию. Клеим табличку на оборудование. В бухгалтерию эту информацию не передаём, акт не составляем. Ни одной претензии от проверяющих.

Ника

Ника

Отправлено 24 Январь 2014 - 13:37

Может опять скажу непотребное, но мы просто пишем распоряжение по подразделению о постановке оборудования на консервацию. Клеим табличку на оборудование. В бухгалтерию эту информацию не передаём, акт не составляем. Ни одной претензии от проверяющих.

Вот именно, что по подразделению. А автор темы составила акт и утверждает его у директора. А это по идее должно повлечь и примешивание бухгалтерии.

Самый хороший учитель в жизни - это ОПЫТ!

Правда, берет дорого, но объясняет доходчиво!

smihailov

smihailov

Отправлено 24 Январь 2014 - 14:18

Может опять скажу непотребное, но мы просто пишем распоряжение по подразделению о постановке оборудования на консервацию. Клеим табличку на оборудование. В бухгалтерию эту информацию не передаём, акт не составляем. Ни одной претензии от проверяющих.

Вот именно, что по подразделению. А автор темы составила акт и утверждает его у директора. А это по идее должно повлечь и примешивание бухгалтерии.

Разясните не совсем соображающему, для чего автор составил этот акт? И утверждает его у директора. Другиж кандидатур на эту оперуцию не нашлось? Получмть приключения на свою ж.

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО КОНСЕРВАЦИИ ОБОРУДОВАНИЯ

СТАЦИОНАРНЫХ ЭЛЕКТРОСТАНЦИЙ,

ВЫВОДИМЫХ В РЕЗЕРВ:

МУ 34-70-106-85

РД 153-34.20.592

СО 34.20.592

РАЗРАБОТАНО Московским головным предприятием Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ПО «Союзтехэнерго»

ИСПОЛНИТЕЛЬ С.И. ЛИВШИЦ

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 11.09.85 г.

Заместитель начальника Д.Я. ШАМАРАКОВ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО КОНСЕРВАЦИИ ОБОРУДОВАНИЯ

СТАЦИОНАРНЫХ ЭЛЕКТРОСТАНЦИЙ,

ВЫВОДИМЫХ В РЕЗЕРВ

Срок действия установлен

Настоящими Методическими указаниями предусмотрены меры, призванные обеспечить сохранность оборудования стационарных электростанций при выводе их в резерв на срок более одного года.

Методические указания распространяются на стационарные электростанции, оборудованные барабанными котлами низкого и среднего давления, выводимые в резерв в целом. Они обязательны для персонала электростанций (независимо от их ведомственной подчиненности), РЭУ (ПЭО) и должны быть учтены заводами-изготовителями и проектными организациями.

На основании Методических указаний на электростанциях составляются местные рабочие инструкции по консервации.

С введением в действие Методических указаний утрачивает силу «Типовая инструкция по консервации стационарных электростанций малой и средней мощности» (М. СЦНТИ ОРГРЭС, 1971).

1.1. Для защиты от коррозии внутренней поверхности тепломеханического оборудования и трубопроводов остановленной на продолжительное время электростанции применяются способы консервации, не требующие отопления зданий:

- сухой (статической осушки воздуха);

- динамической осушки воздуха;

Эти способы обеспечивают защиту металла от стояночной коррозии как при положительных, так и при отрицательных значениях тем пературы окружающей среды. Обязательным условием при этом должно быть освобождение от воды всех трубопроводов электростанции, в том числе и не относящихся к тепломеханическому оборудованию (питьевой воды, сантехнических и т.п.).

1.2. Сухой способ консервации заключается в поддержании постоянной сухости воздуха и поверхности металла внутри консервируемого объекта с помощью влагопоглотителей. Сухой способ консервации прост в исполнении, но требует периодических вскрытий оборудования для замены влагопоглотителя.

1.3. Способ динамической осушки воздуха является более совершенной и более надежной разновидностью сухого способа консервации. При этом способе консервируемые элементы оборудования с помощью арматуры, используемой в эксплуатации (штатная арматура), и временных трубопроводов объединяются в замкнутый контур, в который включается воздухоосушительная установка (ВОУ). Воздух, прокачиваемый вентилятором ВОУ по замкнутому контуру, непрерывно осушается в адсорберах ВОУ, заполненных влагопоглотителем. При этом достигается значительно более низкая остаточная влажность воздуха, чем при статической осушке его (сухой способ). Работа ВОУ продолжается до тех пор, пока относительная влажность воздуха внутри оборудования, выводимого в консервацию, не снизится до 40 %, что гарантирует от конденсации влаги на поверхности металла. Недостаток этого способа - необходимость постоянного обслуживания ВОУ.

1.4. При газовом способе внутреннее пространство консервируемого оборудования заполняется нейтральным газом - азотом, подаваемым от баллонов. Поддерживаемое в оборудовании избыточное давление предотвращает попадание в него атмосферного воздуха. Этот способ консервации весьма надежен и универсален, так как газообразным азотом можно консервировать сразу все оборудование, внутреннее пространство которого может быть герметизировано. Этот способ может быть применен с одинаковым успехом в любое время года. Надежность его зависит от герметичности оборудования и чистоты азота, используемого для консервации. Газовый способ не требует постоянного обслуживания поставленного на консервацию оборудования, поскольку избыточное давление может поддерживаться автоматическим соответствующим регулятором.

1.6. Трубопроводы, не связанные с коммуникациями тепловой схемы или связанные с ними через баки, консервируются отдельно. Если невозможно применение перечисленных в п.п. 1.2 - 1.5 способов консервации, допускается защита их внутренней поверхности уплотнением штатной арматурой и установкой деревянных или резиновых пробок в открытых на стороне слива концах труб.

1.7. Для защиты внешних поверхностей основного оборудования электростанции, арматуры, баков, трубопроводов, дымососов и вентиляторов (включая их роторы и внутренние поверхности корпусов), углеразмольных мельниц в качестве основного способа применяется окраска штатными красками или покрытие специальными консервирующими смазками.

1.9. Для защиты поверхности корпусов подшипников, частей вала, находящихся внутри корпусов подшипников, зубчатых и червячных передач, заключенных в коробки, применяется заполнение систем смазки штатным маслом с добавлением присадок-ингибиторов АКОР-1.

1.10. Для защиты электротехнического оборудования допускается применение следующих способов: для внутреннего пространства генераторов - сухой или газовый, для механических частей, не находящихся под напряжением (подшипники, внешние поверхности корпусов генераторов, двигателей, трансформаторов, аппаратов масляного хозяйства и т.п.), - те же способы, что и для подобных деталей и узлов тепломеханического оборудования.

Сухие трансформаторы, электродвигатели, узлы токоприемных или съемных щеток электродвигателей и генераторов закрываются чехлами из влагонепроницаемого эластичного материала (полиэтилена) с размещением в чехлах силикагеля. Кромки чехлов должны быть хорошо уплотнены путем приклейки их к выступающим из чехла частям деталей или затяжки шнуром для герметизации.

11.11. Измерительные приборы технологического контроля, авторегуляторы и технические средства технологических защит и сигнализации демонтируются и хранятся в законсервированном состоянии на складе.

1.12. Перечень материалов, применяемых при консервации оборудования электростанций, приведен в приложении 1. а свойства некоторых из них - в приложениях 2 - 4.

2.1. В объем ремонтных работ включаются все работы, необходимые для консервации оборудования, в соответствии с рабочей инструкцией по консервации, составляемой на основании настоящих Методических указаний.

2.2. Дренажно-промливневые каналы в местах выхода их из помещений должны быть перекрыты заслонками, открывающимися потоком воды, выходящим из помещений. Все остальные каналы, выходящие из помещений, должны быть закрыты наглухо.

Внутренняя поверхность металла котлов после химической очистки обрабатывается пассивирующими растворами для создания защитной пленки, предохраняющей металл от коррозии во время ремонта оборудования.

2.6. Для облегчения контроля за состоянием оборудования в течение срока консервации целесообразно поместить в него индикаторы коррозии, расположив их в доступных местах.

3.1. Для сокращения продолжительности проведения операций по консервации все оборудование должно быть разделено на возможно меньшее число автономно консервируемых секций. Секционирование должно быть произведено с помощью штатной арматуры.

3.2. Деление оборудования на секции зависит от принятого способа консервации и расположения штатной арматуры на общих для всех котлов и турбин данной электростанции трубопроводах.

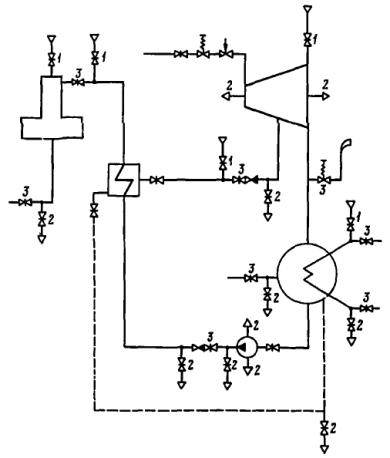

3.3. При консервации оборудования сухим или газовым способами в отдельные секции выделяются каждый котел с примыкающими к нему трубопроводами, турбины с конденсаторами и примыкающими к ним вспомогательным оборудованием и трубопроводами, деаэратор с питательными насосами. Общие между соседними секциями трубопроводы разделяются имеющейся на них арматурой (рис. 1 ). При сухом способе консервации в каждой секции размещаются противни с влагопоглотителем, а при газовом способе к секциям подводятся трубопроводы от общестанционного коллектора азота.

Для выявления зон, имеющих утечки азота, можно производить дополнительное секционирование оборудования штатной арматурой.

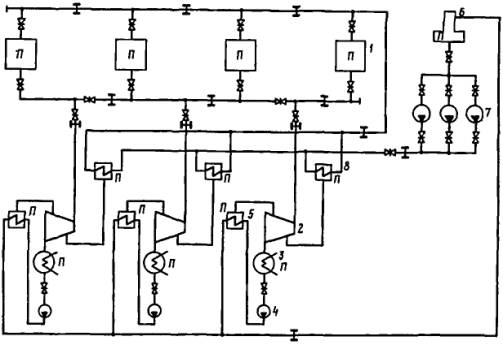

3.4. При динамической осушке воздуха внутри консервируемого оборудования ВОУ следует подключать к трубопроводу подачи конденсата турбин в деаэратор (рис. 2 ). Количество котлов и турбин, включаемых в замкнутый контур, по которому прокачивается осушаемый воздух, зависит от подачи и напора вентилятора. При необходимости на общих трубопроводах устанавливаются дополнительные вентиляторы (см. рис. 2 ), что позволяет сократить время, требующееся для консервации оборудования.

Примечание. Настоящие Методические указания не предусматривают консервацию турбинного оборудования методами осушки воздуха, однако такая консервация не исключается, поэтому схемы на рис. 1 и 2 включают и турбинное оборудование.

3.5. По окончании осушки воздуха те участки тепловой схемы, где могут быть неплотности, отключаются от остального оборудования штатной арматурой.

Рис. 1. Пример схемы секционирования оборудования при его консервации сухим и газовым способами:

1 - котел: 2 - турбина; 3 - конденсатор; 4 - конденсатный насос; 5 - ПНД; 6 - деаэратор; 7 - питательный насос; 8 - ПВД

I - граница секций; II - место установки противней с влагопоглотителем

Рис. 2. Схема включения ВОУ при консервации оборудования способом динамической осушки воздуха:

9 - ВОУ; 10 - дополнительный вентилятор; 11 - дополнительная задвижка или заглушка

(Остальные обозначения см. рис. 1 )

3.6. Выбор способа консервации определяется реальными условиями электростанции. Целесообразно применить единый способ консервации для всего тепломеханического оборудования, если это технически возможно и экономически выгодно.

3.7. Режим консервации электростанции контролируется с помощью как штатных, так и специально устанавливаемых измерительных приборов.

3.7.1. Для измерения давления могут применяться:

- манометр МП-3 с верхним пределом измерения 250 кгс/см 2 ;

- манометры ОБМ 1-100 с верхними пределами измерения 1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25 кгс/см 2 ;

- манометры дифференциальные ( U -образные).

3.7.2. Для измерения температуры могут быть применены:

- термометр технический ПМ2 с пределами измерения от минус 30 до плюс 50 °C и ценой деления шкалы 1 %;

- термометр технический ПМ5 с пределами измерения от 0 до +160 °C и ценой деления шкалы 2 °C;

- термометр технический ПМ6 с пределами измерения от 0 до +200 °C и ценой деления шкалы 2 °C.

3.7.3. Для измерения расхода применяются сужающие устройства (диафрагмы) в комплекте с дифманометрами и вторичными показывающими приборами. Допускается также применение дифференциальных ( U -образных) манометров.

3.7.4. Конкретные пределы измерения каждого прибора выбирается в зависимости от места его установки по приведенному в соответствующем пункте настоящих Методических указаний значению измеряемого параметра.

3.7.5. Относительная влажность воздуха измеряется с помощью аспирационного психрометра (ГОСТ 6353 -52).

4.1.1. Установить заглушки на паровых, питательных, дренажных, продувочных и прочих линиях, связывающих консервируемый котел с другим оборудованием, в соответствии с требованиями техни ки безопасности 1.

1 При одновременном выводе из работы всех котлов электростанции заглушки устанавливаются в соответствии с требованиями местных рабочих инструкций по очистке и консервации оборудования.

4.1.2. Слить воду из котла.

4.1.3. Очистить от летучей золы и шлака наружные поверхности нагрева котла, топку, конвективные поверхности нагрева (пароперегреватель, экономайзер, воздухоподогреватель), газоходы, шлаковый и зольный бункера. Тщательно обмыть топку, газоходы, хвостовые поверхности котла щелочной водой для удаления сернистых отложений.

4.1.4. Произвести химическую промывку (с последующей пассивацией) или щелочение котла.

4.1.5. Произвести пассивацию внутренних поверхностей нагрева котла, барабанов, сухопарника и трубопроводов любым принятым на данной электростанции способом. В приложении 5 даны рекомендации по двум способам пассивации: нитритно-аммиачному и с применением контактных ингибиторов коррозии.

4.1.6. Произвести ремонт оборудования и его гидравлическую опрессовку.

4.1.7. Слить воду из котла. Для удаления воды из недренируемых участков паро- и водоперепускных труб в нижних их точках прорезать отверстия, которые после выпуска воды следует заварить. Из недренируемых участков поверхностей нагрева вытеснить воду сжатым воздухом.

4.1.8. Произвести возможно более полную осушку внутренней поверхности металла путем вентиляции через открытые люки и воздушники барабанов и коллекторов при открытой линии продувки пароперегревателя.

4.2. Сухая консервация4.2.1. Установить по всей длине барабанов и сухопарника на расстоянии 0,3 - 0,5 м один от другого противни с влагопоглотителем. Подробные указания по использованию влагопоглотителей приведены в приложении 6.

4.2.2. Закрыть все люки и арматуру, связывающие внутреннее пространство котла с атмосферой, так как от герметичности консервируемого оборудования зависит эффективность консервации.

4.2.3. Установить заглушки на всасывающих коробах вентиляторов и напорных коробах дымососов.

4.2.4. Составить акт о консервации котла с указанием даты, проведенных работ, числа установленных противней, мест их размещения и количества загруженного влагопоглотителя. Форма акта приведена в приложении 7.

4.2.5. Периодически вскрывать люки барабанов и сухопарника для проверки состояния внутренней поверхности котла и влагопоглотителя. Первый раз осмотреть котел через месяц после проведения консервации; последующие осмотры производить один раз в 3 мес.

4.2.7. Периодически осматривать топку и газоходы через гляделки и люки, проверяя состояние наружной поверхности труб.

4.2.8. Результаты осмотра оформлять актом, в котором указывать состояние оборудования, произведенные замены реагентов, ремонтные и другие работы.

4.2.9. При выводе котла из консервации открыть люки барабанов и сухопарника и осторожно удалить из котла противни с влагопоглотителем, проверив по акту о консервации их количество. Осмотреть барабаны и проверить, не остались ли в них кусочки реагента. Результаты осмотра занести в акт.

4.2.11. Отключить временные трубопроводы и оборудование, предназначавшиеся для консервации, от котла.

4.2.12. Заполнить котел водой и произвести его гидравлическую опрессовку.

4.2.13. Включить на 1 ч дымососы и вентиляторы котла для проверки их состояния.

4.2.14. Проверить плотность газоходов и воздуховодов, особенно в местах установки заглушек.

4.3.1. Смонтировать и подготовить к работе воздухоосушительную установку. Указания по эксплуатации ВОУ приведены в приложении 8 .

4.3.2. Подключить ВОУ к консервируемому оборудованию таким образом, чтобы обеспечивалось прокачивание через него осушаемого воздуха по замкнутому контуру.

4.3.3. Прокачивать с помощью ВОУ воздух по замкнутому контуру для его осушения.

4.3.4. Отключить ВОУ, когда относительная влажность воздуха на выходе из котла (перед ВОУ) снизится до 30 - 35 %, и закрыть арматуру на трубопроводах перед и после ВОУ. Следует иметь в виду, что для достижения указанной влажности может потребоваться несколько недель.

4.3.5. В первые 2 - 3 нед. после вывода оборудования в консервацию ежедневно производить включение ВОУ на 2 - 3 ч для дополнительной осушки воздуха в законсервированном оборудовании.

4.3.6. Измерять температуру и относительную влажность воздуха на выходе из законсервированного оборудования ежедневно в течение первого месяца консервации. Периодичность последующих измерений определяется на месте, так как она зависит от степени герметизации оборудования, времени года и колебаний температуры окружающей среды. Измерения следует производить чаще в дождливые сезоны, а также при резком снижении температуры окружающей среды, когда происходит увеличение относительной влажности воздуха. Результаты измерений заносить в специальный журнал.

4.3.7. Через 2 - 3 нед. после первоначальной осушки воздуха включение ВОУ производить периодически, когда относительная влажность воздуха в законсервированном оборудовании превысит 40 %.

4.3.8. При температуре окружающей среды ниже минус 5 °C (зимний сезон и неотапливаемое помещение) производить периодическую осушку воздуха с помощью ВОУ не требуется.

4.3.9. Вывод котла из консервации производится в соответствии с п.п. 4.2.10 - 4.2.15 настоящих Методических указаний.

4.4.1. Подключить к рампе (приложение 9 ) необходимое для заполнения оборудования количество баллонов с азотом.

4.4.2. Подсоединить трубопровод подачи азота к воздушнику сухопарника (верхнего барабана) котла.

4.4.3. Открыть арматуру нижних точек котла и воздушник сухопарника (верхнего барабана). Все остальные воздушники и дренажи котла, а также арматура на трубопроводах, связывающих котел с другим оборудованием и атмосферой, должны быть закрыты.

4.4.4. Открыть вентили на 3 - 5 баллонах азота, установленных в рампе, и отрегулировать с помощью редуктора избыточное давление в коллекторе в пределах 0,1 - 0,15 МПа (1,0 - 1,5 кгс/см 2 ).

4.4.5. Заполнить котел азотом. Целесообразно начинать подачу азота сразу после прекращения горячей осушки котла для предотвращения подсоса холодного воздуха. По мере необходимости (падение давления в коллекторе) подключать очередные баллоны с азотом. При этом значение расхода азота (м 3 /ч) не должно превышать половины объема (м 3 ) заполняемого пространства. Например, при объеме консервируемого оборудования 20 м 3 расход азота при заполнении не должен быть больше 10 м 3 /ч. Во избежание потерь азота при малых консервируемых объемах и ручном контроле выходящей газовой смеси, требующем определенной затраты времени, скорость заполнения оборудования азотом может быть заметно уменьшена.

4.4.6. Контролировать заполнение котла азотом следует по содержанию азота в пробах газовоздушной смеси, отбираемых поочередно из нижних точек котла. Содержание азота определяется с помощью переносных газоанализаторов типа ГХП или ГХЛ.

4.4.8. После окончания заполнения азотом барабанов и трубной системы котла заполнить азотом через сухопарник или верхний барабан экономайзер, перегреватель и паропроводы в пределах котла, поочередно открывая воздушники или дренажи на заполняемом участке. Открывать воздушник (дренаж) для заполнения очередного участка следует раньше, чем будет закрыт воздушник заполненного участка.

4.4.9. Установить с помощью автоматического регулятора прямого действия избыточное давление газа в консервируемом оборудовании 0,02 - 0,03 МПа (0,2 - 0,3 кгс/см 2 ). Это давление должно поддерживаться в течение всего времени консервации с помощью одного - двух баллонов с азотом.

4.4.10. Проверить плотность закрытия всей арматуры и убедиться в отсутствии утечки азота. Если не удается обеспечить плотность закрытия арматуры, а ремонт ее невозможен, необходимо установить заглушку в ближайшем фланцевом соединении.

4.4.11. Составить акт, в котором перечислить все выведенное на консервацию оборудование, проведенные работы по подготовке и осуществлению консервации, места установки заглушек, указать достигнутое избыточное давление азота в емкостях и его чистоту, а также начальную чистоту азота, использованного для консервации.

4.4.13. Следить за герметичностью находящегося в консервации оборудования по скорости падения давления в баллонах с азотом. В случае увеличения утечки азота из оборудования устранять обнаруженные неплотности.

Наиболее надежный контроль за поддержанием заданного избыточного давления можно осуществить с помощью манометра с автоматической записью показаний на регистраторе.

4.4.14. Заново заполнять азотом оборудование, если давление газа в нем снизилось до атмосферного.

4.4.16. Последующие операции производить в соответствии с п.п. 4.2.10 - 4.2.15 настоящих Методических указаний.

5.1.2. Во время ремонта удалить воду из всех участков трубопроводов и оборудования, где она могла скопиться или задержаться, в частности, из «уток» и U -образных участков, гидрозатворов и полостей у клинкетов задвижек на вертикальных участках трубопроводов, из всякого рода внутренних полостей и камер, корпусов насосов и т.п. Участки оборудования, из которых вода не сливается, продуть сжатым воздухом или временно разобрать для удаления воды.

5.1.3. При ремонте удалить из всех элементов турбинного оборудования органические и неорганические отложения (шлам, накипь, окислы металлов) во избежание коррозии металла под слоем отложений.

5.1.4. После ремонта схема соединений турбинного оборудования и трубопроводов должна быть приведена в соответствие с принятой схемой консервации.

5.1.6. Внутренние поверхности турбинного оборудования консервировать либо подогретым воздухом, либо газовым способом. Системы регулирования и маслоснабжения, муфты, подшипники и шейки валов консервировать смазкой.

5.2.1. Для предотвращения коррозии металла оборудования во внутреннее пространство его постоянно подводится подогретый воздух, для чего устанавливается специальный вентилятор и воздухоподогреватель.

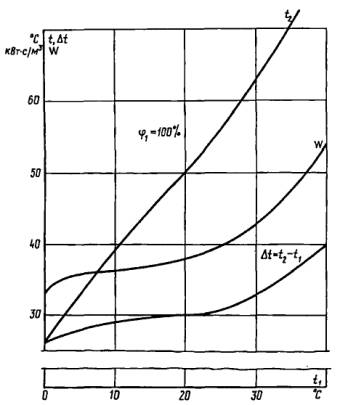

Рис. 3. Зависимость начальной температуры подогретого воздуха D t2, нагрева воздуха

D t и удельной мощности нагревателя W от температуры окружающего воздуха t1

На рис. 3 показаны также нагрев воздуха D t = t2 - t1 и удельная мощность нагревателя W в зависимости от температуры наружного воздуха t1.

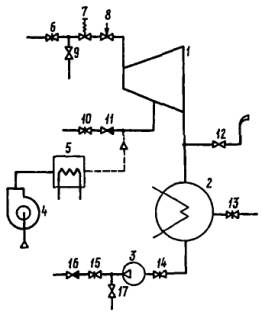

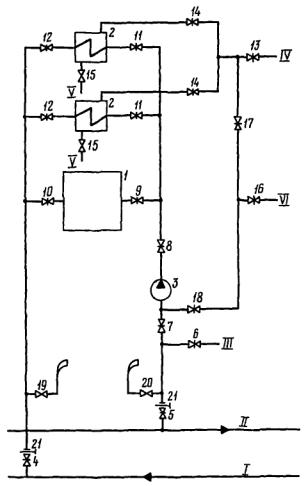

5.2.3. Подвод подогретого воздуха для консервации турбины осуществляется в линию одного из отборов между турбиной и обратным клапаном на линии отбора (рис. 4 ). При такой схеме подогретый воздух подводится к средней части турбины, где поток его разветвляется: одна часть направляется в головную часть турбины, а другая - в выхлопную и в конденсатор. Для обеспечения протока подогретого воздуха до главной паровой задвижки и задвижки на напорной линии конденсатного насоса следует использовать или вновь установить для выпуска подогретого воздуха в атмосферу вентили 9 и 17 (см. рис. 4 ). Степень открытия этих вентилей зависит от подачи вентилятора, степени подогрева воздуха в воздухоподогревателе, значения остальных (самопроизвольных) утечек воздуха.

В схеме на рис. 4 задвижки (вентили, клапаны) 7. 8. 9. 14 и 17 открыты, остальные - закрыты.

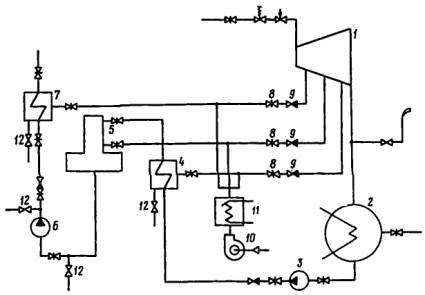

5.2.4. К регенеративным подогревателям и деаэратору подогретый воздух можно подводить как от общего, так и от отдельного вентилятора.

Подвод воздуха от общего вентилятора (если позволяет его подача) может осуществляться по той же схеме, что и к турбине (см. рис. 4 ), но при этом задвижка 10 и обратный клапан 11 на линиях отбора к подогревателям и деаэратору должны быть открыты.

При использовании отдельного вентилятора с воздухоподогревателем деаэратор и подогреватели могут быть выделены в самостоятельную схему (рис. 5 ). В этом случае задвижки 8 на линиях отборов должны быть закрыты.

5.2.5. К питательному насосу подогретый воздух в обоих вариантах можно подводить через деаэратор. При этом задвижка на всасывающей линии питательного насоса должна быть открыта, а сброс подогретого воздуха из питательного насоса следует производить за насосом, перед задвижкой и обратным клапаном на нагнетательной линии.

Рис. 4. Схема консервации турбинного оборудования подогретым воздухом:

1 - турбина; 2 - конденсатор; 3 - конденсатный насос; 4 - вентилятор для подачи воздуха в турбину;

5 - воздухоподогреватель; 6 - главная паровая задвижка; 7 - стопорный клапан; 8 - регулирующий клапан;

9 - вентиль обеспаривания или дренажа; 10 - задвижка на линии отбора; 11 - обратный клапан на линии

отбора; 12 - атмосферный клапан; 13 - задвижка на линии отсоса паровоздушной смеси; 14 - задвижка на

всасывающей линии конденсатного насоса; 15 - задвижка на напорной линии конденсатного насоса;

16 - обратный клапан на напорной линии конденсатного насоса; 17 - вентиль для выпуска подогретого воздуха

Рис. 5. Схема консервации регенеративных подогревателей и деаэратора подогретым воздухом:

1 - турбина; 2 - конденсатор; 3 - конденсатный насос; 4 - ПНД; 5 - деаэратор; 6 - питательный насос;

7 - ПВД; 8 - задвижка на линии отбора; 9 - обратный клапан на линии отбора; 10 - вентилятор;

11 - воздухоподогреватель; 12 - вентиль для выпуска подогретого воздуха

5.2.7. Требующаяся подача вентилятора определяется исходя из необходимости поддержания внутри консервируемого оборудования избыточного давления 0,6 - 1 кПа (60 - 100 мм вод. ст.) и из оценки возможных утечек воздуха через зазоры и вентиляционные штуцеры.

Суммарное сечение вентиляционных штуцеров и концевых уплотнений турбины Σ f (м 2 ) определяется по формуле

где di - диаметр вентиляционного штуцера, м;

n - число вентиляционных штуцеров;

m - число концевых уплотнений;

Di - диаметр вала турбины в зоне концевого уплотнения, м;

δ i - средний радиальный зазор (по формуляру) в концевом уплотнении, м.

Поскольку при таком расчете не учитываются сечения неорганизованных утечек воздуха через сальники и зазоры штоков арматуры, неплотности вакуумной системы и пр. подача вентилятора L (м 3 /ч) определяется с соответствующим запасом по формуле

где Σ f - суммарное сечение для выхода воздуха, м 2. определяется по формуле (1 );

D р - избыточное давление внутри консервируемого оборудования, кПа.

5.2.8. Для подогрева воздуха применяется электрический воздухоподогреватель, который должен быть рассчитан на полную подачу вентилятора по задаваемой температуре воздуха до и после подогревателя. В качестве начального состояния воздуха для этого расчета принимается максимальная температура воздуха в машинном зале, ожидаемая в условиях консервации в летнее время при 100 %-ной влажности. Температура воздуха на выходе из подогревателя принимается либо по графику (см. рис. 3 ), либо на 40 - 50 °C выше расчетной температуры наружного воздуха.

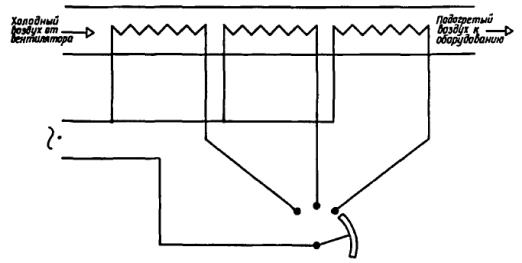

5.2.9. Необходимо предусмотреть возможность регулирования температуры подогретого воздуха. Для этого воздухоподогреватель следует выполнить либо секционным, состоящим из нескольких параллельно включенных в сеть секций спиралей и допускающим включение любого числа секций, либо с реостатом. Секции спиралей должны располагаться в воздухоподогревателе последовательно по направлению потока воздуха (рис. 6 ).

Рис. 6. Схема включения секций электрического воздухоподогревателя

5.2.10. Корпус воздухоподогревателя и воздухопровод от него до консервируемого оборудования должны быть покрыты снаружи тепловой изоляцией.

5.2.11. Контроль за режимом консервации следует осуществлять путем регулярного (один раз в смену) измерения давления воздуха внутри консервируемого оборудования, температуры воздуха, выходящего через вентиляционные штуцера, и температуры металла данного элемента оборудования.

5.2.12. Измерение давления воздуха надо производить в точках, наиболее удаленных от места подвода подогретого воздуха, в непосредственной близости к месту его утечки в атмосферу с помощью дифференциальных ( U -образных) манометров.

5.2.13. Температуру воздуха, выходящего из консервируемого оборудования, следует измерять ртутным термометром, вносимым на время измерения в поток воздуха в месте утечки.

5.2.15. Периодически, но не реже одного раза в полгода, через люки выхлопного патрубка необходимо производить визуальный осмотр лопаток и диска последней ступени, а также открытой части вала. Если лопатки изготовлены из нержавеющей стали, признаки коррозии следует искать лишь на последнем диске или на свободной части вала.

5.3.1. Технология консервации азотом паротурбинного оборудования принципиально не отличается от технологии азотной консервации котельного оборудования.

5.3.2. Заполнению азотом подлежат: внутреннее пространство турбины, паровое и водяное пространство подогревателей и конденсатора, деаэратор, насосы и трубопроводы в пределах турбинной установки.

5.3.3. Заполнение внутреннего пространства оборудования азотом осуществлять через верхние точки заполняемого объема. Выпуск вытесняемого азотом воздуха производить из нижних точек объема. При этом направление потоков азота организовать таким образом, чтобы не было «мертвых» зон, в которых мог бы остаться воздух. С этой целью, как ввод азота, так и выпуск вытесняемого воздуха следует в зависимости от местных условий производить в нескольких точках. Например, заполнять азотом раздельно турбину, деаэратор, паровое пространство ПВД, конденсатопровод от конденсатного насоса до деаэратора, водяное пространство конденсатора (рис. 7 ). Контролировать заполнение оборудования азотом следует в соответствии с п.п. 4.4.6 и 4.4.7 настоящих Методических указаний.

5.3.4. Трудность консервации азотом паротурбинного оборудования связана с наличием большого числа возможных утечек азота и со сложностью уплотнения этих мест.

5.3.5. Для уменьшения утечек азота герметизировать концевые уплотнения турбин, сальники насосов, телескопическое соединение между турбиной и конденсатором, штоки всех клапанов, вентилей и задвижек, уплотнения корпусов подшипников, сливные маслопроводы, масляные баки и другие места возможных утечек газа.

5.3.6. Герметизацию осуществлять с помощью мягкой листовой маслобензостойкой резины толщиной 10 - 50 мм марок А и Б, приклеиваемой к металлу клеем № 88Н.

5.3.7. При герметизации кольцевых отверстий вырезать из резины кольцо с внутренним диаметром немного меньшим, а наружным диаметром на 10 - 20 мм большим диаметра уплотняемого штока с тем, чтобы резина плотно, но без большого растяжения охватывала шток (вал) и хорошо перекрывала кольцевой зазор. Если это кольцо не может быть надето на шток (вал), оно разрезается по радиусу острым ножом так, чтобы плоскость разреза была наклонена к торцовой плоскости кольца под углом 30 - 45°.

5.3.8. Склеиваемые поверхности металла и резины покрываются тонким слоем клея № 88Н; после полного высыхания снова наносится тонкий слой его и быстро, пока второй слой клея не подсох, соединяются склеиваемые поверхности, слегка прижимаются одна к другой заранее заготовленными деревянными или металлическими накладками, распорками, стяжками, грузом и оставляются в таком виде на 48 ч. Сильно прижимать резину не следует, так как она при этом деформируется, а клей может быть выдавлен, что ухудшит склеивание.

5.3.9. При больших диаметрах уплотняющих колец резина изменяет первоначальную форму под действием собственного веса, что затрудняет ее приклейку. В этом случае не следует наносить второй слой клея сразу на всю площадь склеиваемых поверхностей. Сначала надо смазать и склеить небольшой участок резины (шириной 2 - 5 см) и такой же участок металлической поверхности. После соединения этих участков произвести склеивание следующих небольших участков и далее по всей площади кольца. При соединении смазанных участков резины и металла не следует даже в очень слабой степени растягивать резину, так как в этом случае длина ее окажется большей, чем нужно, и придется какой-то кусок отрезать, а, кроме того, напряженная резина может впоследствии местами отстать от металла.

Рис. 7. Схема расположения арматуры для заполнения оборудования азотом и выпуска воздуха:

1 - ввод азота; 2 - выход вытесняемого воздуха; 3 - закрытая арматура

5.3.10. После приклейки резинового кольца три - четыре раза промазать клеем снаружи место стыка резины и металла по всему периметру, заполняя клеем угол, образованный кромкой резины и металлом. Очередную промазку клеем производить после полного высыхания ранее нанесенного слоя.

5.3.11. Герметизацию масляного бака осуществлять с помощью металлической крышки, устанавливаемой с клеем на прокладке из мягкой резины и слегка затягиваемой несколькими болтами. Сливные маслопроводы, присоединенные к баку сваркой, оказываются в этом случае также герметизированными. При вводе сливных маслопроводов в бак сверху через люк необходимо герметизировать их ввод.

5.3.12. Телескопическое соединение между выхлопным патрубком турбины и конденсатором герметизировать также с помощью мягкой резины и клея № 88Н. Из резины вырезается лента длиной, равной периметру телескопического соединения, и шириной на 2 - 5 мм большей ширины набивки. Приклеивается лента методом, описанным в п. 5.3.9. После укладки и приклейки уплотняющей резиновой ленты опускается и слегка затягивается нажимная грундбукса телескопического соединения.

5.3.13. Измерение избыточного давления азота во внутреннем пространстве консервируемого оборудования производить не реже одного раза в 1 сут. с помощью дифференциального ( U -образного) манометра в зонах, наиболее удаленных от места ввода азота, и вблизи мест возможных утечек его через неплотности.

5.3.14. Рекомендуется поддерживать давление в линиях, подводящих азот к консервируемым объектам, с помощью автоматического регулятора, а также установить сигнализатор аварийного падения давления в каждом объекте.

5.3.15. Периодически, но не реже двух раз в 1 мес. проверять концентрацию азота внутри оборудования, отбирая пробы из нижних точек. Проверку производить с помощью переносных газоанализаторов типа ГХП или ГХЛ.

5.3.17. Для вывода оборудования из консервации отключить его от линии подачи азота. Дальнейшие операции производить в соответствии с п.п. 5.2.16. 5.2.17 и 5.3.16 настоящих Методических указаний.

5.4.1. В качестве консервирующего материала применять обычное турбинное масло с добавлением в него ингибиторов МСДА или АКОР-1.

5.4.2. Для нанесения ингибированного масла на внутренние поверхности маслопроводов и узлов системы регулирования и маслоснабжения, на шейки валов и вкладыши подшипников турбины прокачать масло пускорезервным или каким-либо другим приспособленным для этой цели масляным насосом в течение 10 - 12 мин при температуре масла 40 - 45 °C.

5.4.3. Обеспечить надежное нанесение защитной пленки на все поверхности защищаемых деталей и трубопроводов систем регулирования и маслоснабжения, для чего:

1) на сливных трубопроводах систем регулирования и маслоснабжения, где не все сечение заполняется маслом, установить подпорные шайбы;

2) на поверхности, не омываемые маслом при его прокачивании (например, верхние зоны картеров подшипников), ингибированное масло наносить шприцем, кистью, тампоном и т.п. Особое внимание обратить на смазку рабочих поверхностей полумуфт, передающих крутящий момент.

5.4.4. После нанесения защитной пленки масла на все поверхности систем регулирования и маслоснабжения, а также муфт, шеек валов и вкладышей подшипников ингибированное масло слить, а системы надежно герметизировать.

5.4.5. Один раз в месяц производить выборочный контроль за состоянием внутренних поверхностей узлов систем регулирования (золотники и т.п.) и маслоснабжения.

5.4.6. Срок защитного действия ингибированного масла 2 - 2,5 года. При более длительном простое оборудования в консервации или в случае появления коррозии на внутренних поверхностях узлов систем регулирования и маслоснабжения смазку ингибированным маслом повторить, предварительно удалив появившуюся ржавчину.

5.4.7. При выводе из консервации удалить подпорные шайбы и заполнить маслобак рабочим маслом; после кратковременной работы это масло слить, а в бак залить необходимое количество свежего рабочего масла.

6.1.1. После останова электростанции на консервацию участки подающего и обратного теплопроводов, подлежащие консервации одновременно с остальным теплофикационным оборудованием электростанции, отключить от действующих (магистральных) теплопроводов I и II (рис. 8 ) штатными задвижками 4 и 5. установленными непосредственно на присоединительных штуцерах магистральных линий. Для предотвращения возможности попадания воды из магистральных линий перед задвижками со стороны консервируемой системы поставить заглушки 21.

6.1.2. Отключить теплофикационное оборудование от смежного с ним другого оборудования электростанции штатной арматурой.

6.1.3. Перед консервацией осуществить мероприятия, предусмотренные для турбинного оборудования (п.п. 5.1.1 - 5.1.5 настоящих Методических указаний), применительно к оборудованию теплофикационной системы. Осушить колодцы и каналы консервируемой части теплотрассы для предотвращения наружной коррозии труб и арматуры.

6.1.4. Для консервации теплофикационного оборудования, как правило, должен быть выбран тот метод, который будет принят для консервации турбинного оборудования.

Рис. 8. Схема консервации теплофикационного оборудования:

1 - водогрейный котел; 2 - сетевой подогреватель; 3 - сетевой насос; 4 - 15 - штатная арматура;

16 - 18 - задвижки на линиях подачи подогретого воздуха или азота;

19 и 20 - вестовые трубы с вентилями; 21 - заглушка

I - подающий магистральный водовод; II - обратный магистральный водовод;

III - трубопровод подпиточной воды; IV - трубопровод греющего пара; V - конденсатопровод;

VI - трубопровод подачи подогретого воздуха или азота

6.2.1. Подогрев воздуха, поддержание режима консервации и контроль осуществлять согласно п.п. 5.2.2 ; 5.2.6 - 5.2.14 настоящих Методических указаний.

6.2.2. Для обеспечения протока воздуха через консервируемую систему на теплопроводах перед заглушками установить вестовые трубы с вентилями 19 и 20 (см. рис. 8 ).

6.2.3. Вентилятор и воздухоподогреватель устанавливаются в помещении сетевых подогревателей.

6.2.4. Допускается установка общих вентилятора и воздухоподогревателя для консервации турбинного и теплофикационного оборудования.

6.2.5. Для протока подогретого воздуха через водяные полости системы открыть задвижки (вентили) 19. 20. 7 - 12. 18 и 16. Общий расход воздуха регулировать задвижкой 18. а расходы по отдельным участкам обратного теплопровода - задвижками 7 и 8. Оборудование для подготовки подпиточной воды и линию ее подвода консервировать вместе с оборудованием водоочистки (задвижка 6 закрыта).

6.2.6. Для протока подогретого воздуха через паровые полости сетевых подогревателей и паропроводы греющего пара открыть задвижки (вентили) 14. 15 и 17. Общий расход воздуха регулировать задвижкой 17. Если участок паропровода от турбины до сетевых подогревателей консервируется вместе с теплофикационным оборудованием, задвижку 13 следует открыть, в противном случае она должна быть закрыта.

6.2.7. Для контроля за температурой и давлением консервирующей среды использовать штатные приборы или гильзы для термометров и штуцера для манометров.

6.2.8. Для вывода теплофикационного оборудования из консервации снять заглушки 21 и закрыть задвижки (вентили) 16 - 20 .

6.3.1. Осуществить мероприятия, указанные в п. 6.2.2.

6.3.2. Заполнение водяных полостей системы азотом произвести открытием задвижек (вентилей) 19. 20. 8 - 12. 16 и 18 (см. рис. 8 ) и во второй прием (при заполнении обратного водовода) - задвижки 7. Общий расход газа регулировать задвижкой 18.

6.3.3. После заполнения водяных полостей азотом тщательно закрыть вентили 18. 19 и 20.

6.3.4. Заполнение азотом паровых полостей сетевых подогревателей и паропроводов греющего пара произвести открытием задвижек (вентилей) 14. 15 и 17. регулируя расход газа задвижкой 17.

6.3.5. После заполнения азотом паровых полостей и паропроводов закрыть задвижки 14. 15 и 17. При одновременной консервации азотом конденсатных трубопроводов и перекачивающих конденсат насосов вентили 15 остаются открытыми; при этом следует закрыть штатные задвижки, отсекающие конденсатные линии от емкостей, в которые подается конденсат сетевых подогревателей.

6.3.6. Контролировать заполнение системы азотом, режим консервации и состояние оборудования следует в соответствии с указаниями, предусмотренными для котельного и турбинного оборудования.

6.3.7. Перед выводом теплофикационного оборудования из консервации необходимо продуть его воздухом до тех пор, пока содержание кислорода в выдуваемой газовой смеси не достигнет 20 %, а затем выполнить мероприятия, предусмотренные п.п. 6.2.8 и 6.2.9 настоящих Методических указаний.

7.1. Вследствие большого разнообразия вспомогательного оборудования в настоящих Методических указаниях приводятся лишь общие принципиальные требования к его консервации.

7.2. Общестанционные паропроводы, трубопроводы питательной и технической воды, циркуляционные водоводы, пожарные трубопроводы консервировать теми же способами, что и основное оборудование электростанции (газообразным азотом, ингибированным, подогретым или осушенным воздухом). При сухом методе консервации основного оборудования трубопроводы после осушки сжатым воздухом либо соединить (открытием арматуры) с законсервированным оборудованием, либо герметизировать с помощью штатной арматуры. Наружную поверхность трубопроводов, не имеющих тепловой изоляции, окрасить.

Участки циркуляционных водоводов, которые не могут быть опорожнены и находятся на открытом воздухе или в неотапливаемом помещении, утеплить на зимний период земляной засыпкой или теплоизоляционным материалом, предохраняющим от замерзания оставшуюся в этих участках воду.

7.3. Насосы различного назначения отремонтировать и очистить от продуктов коррозии и отложений механическим способом.

7.4. Питательные и конденсатные насосы после ремонта собрать и произвести их обкатку, которая может быть совмещена с гидравлической опрессовкой котла. После обкатки насосы дренировать, их внутренние полости осушить сжатым воздухом. Консервацию насосов производить тем же способом, что и основное оборудование.

Таким же способом консервировать насосы, связанные с трубопроводом технической воды и подобными общестанционными трубопроводами.

Для полной смазки всех движущихся частей провернуть центробежные насосы вручную на несколько оборотов, а в поршневых насосах сделать вручную несколько ходов поршня.

7.6. Наружные поверхности насосов, подлежащие окраске, зачистить и окрасить принятой в эксплуатации (штатной) краской. Детали, не подлежащие окраске, смазать смазкой К-17.

Накрыть каждый насос вместе с электродвигателем полиэтиленовой пленкой. В нескольких местах под пленкой к электродвигателю и насосу прикрепить полотняные мешочки с силикагелем. Концы пленки с помощью проклеечной или киперной ленты, промазанной клеем № 88Н или БФ-2, заделать таким образом, чтобы обеспечить максимально возможную герметизацию оборудования. Трубопроводы в случае необходимости могут быть отсоединены от насоса и заглушены в месте разъема.

7.8. Закрытые баки консервировать теми же способами, что и основное оборудование.

7.9. Открытые баки, не поддающиеся герметизации, отглушить от трубопроводов, дренировать, очистить от грязи и продуктов коррозии, внутреннюю поверхность их защитить лаком ХВ-784 или эпоксидной смолой ЭД-20.

7.10. Корпуса испарителей, паропреобразователей и других теплообменных аппаратов дренировать, очистить от продуктов коррозии механическим способом и консервировать одним из вышеописанных методов.

7.11. Кожухи дымососов и вентиляторов, лопасти роторов и направляющие аппараты очистить и окрасить каменноугольным лаком. Шейки валов и вкладыши подшипников промыть бензином и покрыть смазкой К-17. Нерабочую часть валов покрыть смазкой К-17 или окрасить суриком. Если для смазки дымососов и вентиляторов в эксплуатации используется масло, то после очистки картера залить в него рабочее масло, содержащее 10 % присадки-ингибитора АКОР-1.

7.13. Приводы забрасывателей топлива, цепи, шестерни, звездочки очистить от грязи, старой смазки, следов коррозии, промыть керосином или бензином и покрыть смазкой К-17.

7.14. Шнеки, распределительные плиты, металлоконструкции трансформаторов, защитные кожухи очистить и окрасить масляной краской или каменноугольным лаком.

8.1. Консервацию двигателя внутреннего сгорания производить не раньше чем через 8 - 10 ч после его остановки.

8.2. Пустить двигатель и дать ему поработать на холостом ходу до достижения температуры масла на выходе из двигателя 40 - 45 °C.

8.3. Остановить двигатель, слить масло из маслосистемы (картера, регулятора, фильтров, трубопроводов). Промыть маслосистему дизельным топливом. Слить охлаждающую воду из системы охлаждения.

8.4. Вскрыть цилиндры и вынуть поршни. Очистить от нагара поршни, крышки и цилиндровые втулки. При необходимости притереть клапаны. Поршни и крышки собрать и установить на место.

8.5. Вскрыть масляные фильтры; фильтрующие элементы и детали фильтров очистить, промыть дизельным топливом, обдуть сжатым воздухом. При необходимости заменить фильтрующие элементы. Собрать фильтры.

8.6. Заполнить маслосистему чистым рабочим маслом в количестве, достаточном для кратковременной работы двигателя, и ввести в охлаждающую воду 1,5 % хромпика (бихромат калия), предварительно растворив его в горячей воде.

8.7. Пустить двигатель и дать ему поработать на холостом ходу до достижения температуры масла на выходе из двигателя 40 - 45 °C.

8.8. Остановить двигатель, слить масло из маслосистемы.

8.9. Заполнить маслосистему смазкой К-17 в количестве, достаточном для кратковременной работы двигателя (в соответствии с инструкцией по эксплуатации).

8.10. Пустить двигатель и дать ему поработать на холостом ходу 7 - 10 мин.

8.11. Остановить двигатель. Слить воду из системы охлаждения. Трубопроводы и все водяные полости продуть сжатым воздухом при открытых краниках и сливных пробках. Для более полного осушения на время продувки разъединить фланцы водяных трубопроводов в наиболее низко расположенных местах.

8.12. Опрессовать холодильники на рабочее давление. Вскрыть холодильники, удалить воду и загрязнения. Собрать холодильники.

8.13. Вскрыть топливные фильтры; фильтрующие элементы и детали фильтров очистить, промыть дизельным топливом, обдуть сжатым воздухом, покрыть смазкой К-17 и собрать.

8.14. Слить топливо из расходной цистерны (бака), очистить цистерну и заполнить ее чистым топливом.

8.15. Снять форсунки, очистить их, промыть дизельным топливом, просушить сжатым воздухом, прокачать через них смазку К-17.

8.16. Через штуцер подвода топлива к топливному коллектору заполнить коллектор и внутреннее пространство топливных насосов смазкой К-17 до появления ее в отверстии для пробки напорного топливного коллектора. Слить смазку, закрыть пробку и арматуру на трубопроводах подачи топлива.

8.17. Залить в каждый цилиндр через форсуночные отверстия или отверстия под свечи накаливания при положении поршня в верхней мертвой точке смазку К-17 до заполнения камеры сгорания. Вал двигателя при этом проворачивать вручную. После заливки смазки в цилиндры проворачивать вал двигателя запрещается. Валоповоротное устройство опломбировать.

8.18. Слить смазку K -17 из картера двигателя и других полостей. Заполнить маслобак чистым рабочим маслом с ингибитором АКОР-1 до рабочего уровня и оставить масло на все время консервации.

8.19. Установить на место форсунки, крышки, кожухи.

8.20. Снять насосы водяного охлаждения, разобрать сальники, очистить детали насосов, промыть их дизельным топливом, покрыть смазкой К-17, собрать и установить на место. Закрыть всю арматуру системы водяного охлаждения для ее герметизации.

8.21. Составить акт о консервации двигателя с указанием выполненных работ.

8.22. Не реже одного раза в год производить осмотр внутренних узлов и деталей двигателя через имеющиеся лючки. При обнаружении следов коррозии установить и устранить причину ее появления, определить целесообразность увеличения объема вскрытия и дополнительной консервации отдельных узлов.

8.23. Проверять заполнение расходных и запасных масляных баков рабочим маслом, а расходных топливных баков топливом; при необходимости пополнять их.

8.24. При выводе из консервации произвести наружный осмотр двигателя, осмотреть детали движения через имеющиеся лючки. Проверить уровень масла в расходном баке и при необходимости пополнить бак до рабочего уровня.

8.25. Разобрать насосы водяного охлаждения, промыть в дизельном топливе для снятия консервирующей смазки, просушить сжатым воздухом и собрать. Заполнить систему охлаждения двигателя водой и опробовать ее.

8.26. Провернуть коленчатый вал двигателя вручную на 5 - 6 оборотов.

8.27. Отсоединить топливоподводящие трубки от форсунок и прокачать топливными насосами дизельное топливо. Присоединить к форсункам топливоподводящие трубки и прокачать через каждую форсунку дизельное топливо, одновременно проворачивая коленчатый вал вручную.

8.28. Прокачать через маслосистему рабочее масло, провернув на несколько оборотов коленчатый вал. Проверить регулировку газораспределения и пусковые устройства.

8.29. Приготовить двигатель и пустить его в соответствии с инструкцией по эксплуатации.

9.1. Слить воду из механических и ионообменных фильтров, осветлителей (отстойников), реакторов, баков и трубопроводов; сработать или удалить из емкостей хранения все химические реагенты и их растворы; выгрузить фильтрующий материал из фильтров. Оборудование очистить от грязи, следов коррозии и просушить сжатым воздухом.

9.2. Отремонтировать все оборудование, после чего произвести обкатку насосов исходной воды и убедиться в их исправности. При обкатке использовать минимальное количество трубопроводов. После обкатки спустить воду из насосов и трубопроводов и просушить сжатым воздухом их внутренние поверхности.

9.3. Откачать воду из приемных колодцев насосов исходной во ды и отремонтировать эти колодцы.

9.4. Покрыть лаками ХВ-784 или эпоксидной смолой ЭД-20 внутреннюю поверхность напорных фильтров, металлических баков, осветлителей, реакторов, не имеющих антикоррозионных покрытий.

9.5. Покрасить масляной краской наружную поверхность оборудования, металлоконструкции, металлические настилы полов и др.

9.6. Произвести глубокую (3 - 4-кратным количеством реагентов) регенерацию ионообменных материалов, переведя катиониты в натриевую, а аниониты в хлоридную форму. Все фильтрующие материалы высушить на воздухе при плюсовой температуре, после чего хранить согласно ГОСТ 20298-74 (синтетические катиониты), ГОСТ 20301-74 (аниониты) и ГОСТ 5696-74 (сульфоуголь).

9.7. Закрыть люки фильтров и закрытых баков. Трубопроводы герметизировать с помощью штатной арматуры. Открыть дренажи баков, расположенных на открытом воздухе и не имеющих крышек.

9.8. Если по каким-либо причинам не удается защитить внутренние поверхности оборудования противокоррозионными покрытиями, законсервировать его сухим или газовым способом по аналогии с консервацией котлов. В этом случае открытые баки, осветлители, отстойники, выполненные из стали, должны быть оборудованы герметичными крышками.

9.9. Консервацию насосов произвести в соответствии с п.п. 7.5 - 7.7 настоящих Методических указаний.

9.10. Снять эжекторы, проверить их состояние, очистить от продуктов коррозии и покрыть изнутри смазкой К-17 или ПВК. Наружную поверхность покрасить или покрыть той же смазкой.

9.11. При наличии защиты внутренних поверхностей оборудования противокоррозионными покрытиями производить его осмотр один раз в год. Одновременно производить осмотр насосов и двигателей, закрытых полиэтиленовой пленкой, и замену силикагеля.

9.12. При консервации оборудования сухим или газовым способом контроль в процессе консервации производить в соответствии с п.п. 4.2.5. 4.2.6 или 4.4.12 - 4.4.15 настоящих Методических указаний.

9.13. При обнаружении следов коррозии произвести механическую очистку оборудования, выявить причины коррозии, устранить их и вновь законсервировать оборудование. При этом по решению РЭУ (ПЭО) может быть изменен способ консервации.